工作介質為液體的香蕉視頻app破解碼:不銹鋼管道在投入使用前,一般應用潔凈的水沖洗,以清除管道內的焊渣等雜物。

①. 沖(chong)(chong)洗(xi)用(yong)水(shui)可根據不(bu)銹鋼管道(dao)(dao)工(gong)作介質及材質選用(yong)飲用(yong)水(shui)、工(gong)業(ye)用(yong)水(shui)、澄清水(shui)或蒸汽冷(leng)凝(ning)水(shui)。如用(yong)海水(shui)沖(chong)(chong)洗(xi)時,則需用(yong)清潔水(shui)再次沖(chong)(chong)洗(xi),奧氏體不(bu)銹鋼管道(dao)(dao)不(bu)得使(shi)用(yong)海水(shui)或氯離(li)子含量超過25mg/L的水(shui)進行沖(chong)(chong)洗(xi)。

②. 水(shui)沖洗(xi)的(de)排(pai)放管(guan)應接入排(pai)水(shui)井(jing)或排(pai)水(shui)溝中,保證排(pai)泄暢通安全。排(pai)放管(guan)的(de)截面積不得小(xiao)于被(bei)沖洗(xi)管(guan)道(dao)截面積的(de)60%.排(pai)水(shui)時,不得形成(cheng)負壓,以防(fang)止損壞與管(guan)道(dao)連通的(de)設備。

③. 水(shui)沖洗(xi)時,宜采用最大流量,流速不得(de)低于(yu)1.5m/s,且應連(lian)續沖洗(xi),以排出口(kou)的水(shui)色(se)和(he)透(tou)明(ming)度和(he)入口(kou)水(shui)目測一(yi)致(zhi)為(wei)合格。

④. 不(bu)銹(xiu)鋼管道(dao)沖(chong)洗(xi)后應將(jiang)水(shui)排盡,必要時用壓(ya)縮空(kong)氣或氮氣吹(chui)干(gan)。

①. 化學(xue)清洗

a. 為滿足(zu)一些(xie)特殊(shu)要(yao)求,有些(xie)管道需要(yao)進行化學清洗,其(qi)范圍和質量(liang)要(yao)求應符(fu)合設計文件的規定。進行化學清洗的不銹鋼管道必(bi)須與無關設備隔離。

b. 化學清洗液的配方(fang)必須經過鑒定(ding),并曾在生產裝置中(zhong)使用過,經實踐(jian)證明是有效和可靠(kao)的。

c. 化學清(qing)洗時,操作人員應穿專(zhuan)用防護(hu)服裝,并(bing)應根(gen)據不同清(qing)洗液對人體的危害,佩(pei)戴(dai)護(hu)目鏡(jing)、防毒(du)面具等防護(hu)用具。

d. 化學清洗(xi)合(he)格的(de)(de)(de)不銹(xiu)鋼管道,不能及時(shi)投入運行時(shi),應采取(qu)有效的(de)(de)(de)保(bao)(bao)護措施,如(ru)進(jin)行封閉或充氮(dan)保(bao)(bao)護。清洗(xi)后的(de)(de)(de)廢液處(chu)理和排放應符合(he)環境保(bao)(bao)護的(de)(de)(de)規定,以防造成污染。

②. 油清洗

a. 潤滑、密(mi)封及(ji)控制油管道,應在(zai)設備(bei)及(ji)管道酸洗合(he)格后(hou)、系統試運轉前進行油清洗。不銹鋼(gang)管道,宜用(yong)蒸汽吹凈后(hou)進行油清洗。

b. 油清洗應(ying)以(yi)油循環的方式(shi)進行,循環過程中每8h應(ying)在40~70℃的范(fan)圍內反(fan)復升(sheng)降油溫(wen)2~3次,并應(ying)及時清洗或更換(huan)濾芯。

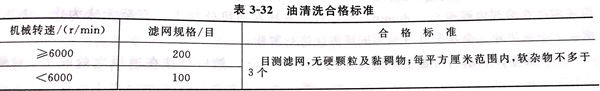

c. 當設計文件或制造廠無(wu)要求時,管道(dao)油清洗(xi)后應(ying)采用濾(lv)網檢驗,按表3-32確定清洗(xi)是否合格。

③. 油清洗(xi)應(ying)采(cai)用(yong)適合于被(bei)清洗(xi)機械的合格油,清洗(xi)合格的管道,應(ying)采(cai)取有(you)效的保護措施(shi),以防被(bei)污(wu)染。試(shi)運轉前應(ying)采(cai)用(yong)具有(you)合格證的工(gong)作用(yong)油。