浙江至德鋼業有限公司以水煤氣廢熱鍋爐在香蕉視頻app破解碼:不銹鋼換熱管和(he)管(guan)板連接(jie)處(chu)(chu)的(de)(de)(de)(de)失效分(fen)析(xi)為例(li),說(shuo)明失效分(fen)析(xi)的(de)(de)(de)(de)過程和(he)意義。管(guan)殼式換(huan)(huan)熱(re)器(qi)廣泛應用(yong)(yong)于化工、石(shi)油、醫藥和(he)核行業(ye)。管(guan)板和(he)換(huan)(huan)熱(re)管(guan)連接(jie)處(chu)(chu)是(shi)(shi)一個關鍵部位,它們之間的(de)(de)(de)(de)連接(jie)一般采用(yong)(yong)焊接(jie)、脹接(jie)或者兩者結(jie)合的(de)(de)(de)(de)方法。從(cong)文(wen)獻報道(dao)和(he)實際使用(yong)(yong)情況來看,管(guan)子和(he)管(guan)板連接(jie)處(chu)(chu)的(de)(de)(de)(de)腐蝕(shi)是(shi)(shi)引起換(huan)(huan)熱(re)器(qi)失效的(de)(de)(de)(de)主要原因。因此,常采用(yong)(yong)奧氏體香蕉視頻app破解碼:不銹鋼管子預防腐蝕的(de)發(fa)生(sheng)。然而(er),在特定的(de)介質(zhi)和(he)一(yi)定的(de)拉應(ying)力下(xia),奧氏體不銹(xiu)鋼(gang)會發(fa)生(sheng)香蕉視頻app破解碼:應力腐蝕開裂。拉應(ying)力(li)來源于操作壓(ya)力(li)、熱(re)(re)應(ying)力(li)或者制造(zao)的(de)殘(can)余應(ying)力(li)。近年來,人們通過失效案(an)例分析(xi),對脹接或焊接殘(can)余應(ying)力(li)情況(kuang)進行(xing)了大量研究,并認為(wei)(wei)它們在應(ying)力(li)腐蝕中(zhong)起(qi)到了重要(yao)作用。一些換熱(re)(re)器失效案(an)例中(zhong),雖然介質中(zhong)氯離(li)(li)子的(de)濃(nong)度非(fei)常小,但(dan)是奧氏體不銹鋼(gang)管應(ying)力(li)腐蝕還會發生。眾多分析(xi)認為(wei)(wei),應(ying)力(li)腐蝕的(de)發生是由氯離(li)(li)子在縫隙中(zhong)的(de)富集引起(qi)的(de)。

現當(dang)介質(zhi)中氯離子濃度(du)僅有5.8mg/kg時,縫隙處的濃度(du)值可高(gao)達2410mg/kg.但管(guan)子的應力腐蝕和(he)縫隙腐蝕仍不(bu)能(neng)避(bi)免。目(mu)前,對于脹接之后還存在縫隙的原因不(bu)清楚(chu),因此,這個問題(ti)將在本章中進行重點討論。

一(yi)、失效案(an)例(li)介(jie)紹

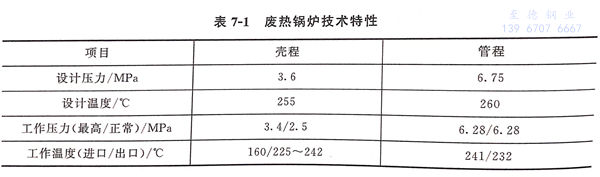

某甲醇廠一臺水煤氣廢熱鍋爐(以下簡稱“廢鍋”)管程的介質是由H2、CO、CO2、H2S、NH3、H2O等組成的水煤氣,水從鍋爐補水口進人廢鍋殼程,并在其內變成蒸汽后,再由蒸汽出口排出,廢熱鍋爐技術特性見表7-1。殼程的最高工作壓力和溫度分別為3.4MPa、242℃,管程的最高工作壓力和溫度分別為6.28 MPa、241℃.管子采用321不銹鋼材料,廠家提供的321不銹鋼材料的化學成分見表7-2,管板采用20MnMo材料。換熱管和管板管孔的連接方式采用強度焊十密封脹。

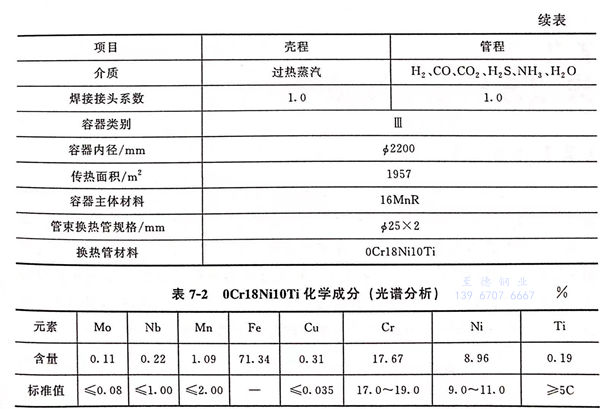

設備(bei)在使(shi)用兩年左右后,發現(xian)出(chu)口蒸(zheng)汽中一(yi)氧化碳含量明顯增(zeng)高(gao),判(pan)斷水(shui)(shui)(shui)煤氣(qi)出(chu)現(xian)泄漏(lou)。設備(bei)停(ting)車檢修時(shi),并(bing)未發現(xian)宏觀缺陷。但水(shui)(shui)(shui)壓(ya)試(shi)驗時(shi),發現(xian)管(guan)板堆焊層11處(chu)漏(lou)點(dian);后經堵漏(lou)處(chu)理,漏(lou)點(dian)反而增(zeng)加到20多處(chu)。第(di)二次水(shui)(shui)(shui)壓(ya)試(shi)驗時(shi),又(you)出(chu)現(xian)新的(de)漏(lou)點(dian),同時(shi),在管(guan)子內壁發現(xian)一(yi)些黑(hei)色附著(zhu)物(wu),泄漏(lou)點(dian)位置和管(guan)內附著(zhu)物(wu)如圖7-1所(suo)示。

二、失效分析過程和(he)結果

1. 現場勘查

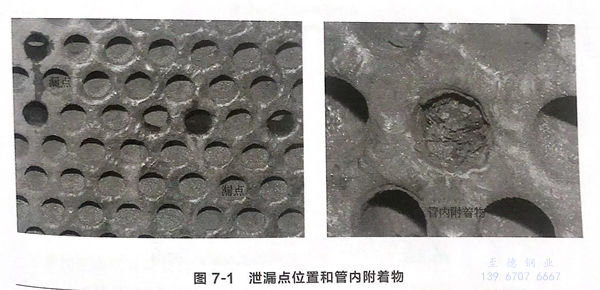

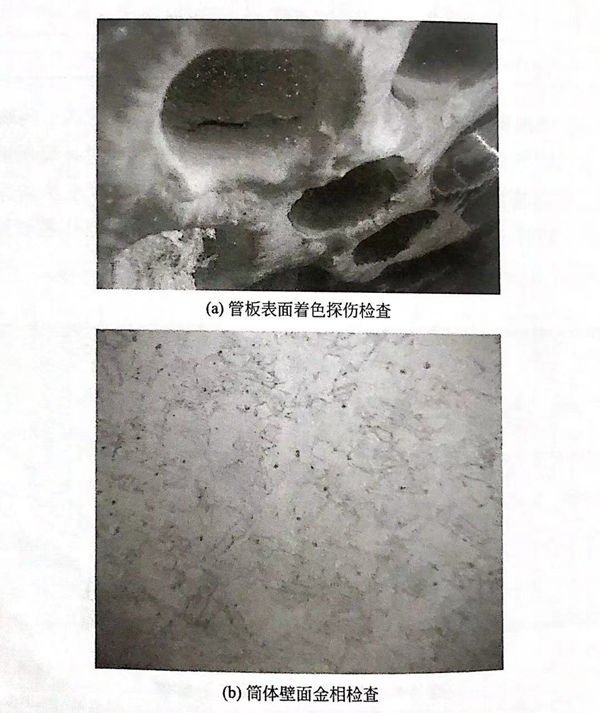

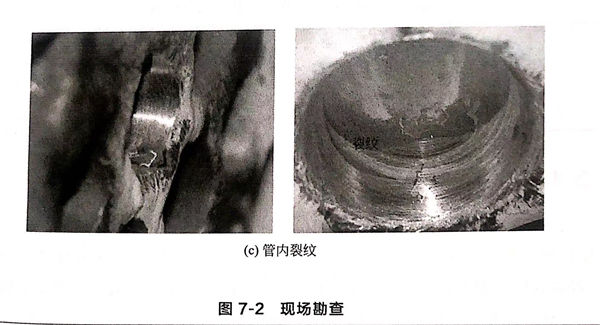

首先對不銹鋼管板(ban)進行(xing)著色探傷,未發現(xian)裂紋(wen)(wen)(wen),如(ru)(ru)圖7-2(a)所示(shi)。其次,對筒(tong)體進行(xing)了(le)檢(jian)查,未發現(xian)裂紋(wen)(wen)(wen)、腐蝕等現(xian)象,如(ru)(ru)圖7-2(b)所示(shi)。經(jing)仔細觀察,泄漏水珠是從(cong)換熱管內(nei)(nei)流出(chu)的,因此,基(ji)本可(ke)以確定裂紋(wen)(wen)(wen)出(chu)現(xian)在(zai)換熱管上(shang)。經(jing)滲(shen)透檢(jian)測(ce)和打(da)磨,開始在(zai)管內(nei)(nei)壁未發現(xian)裂紋(wen)(wen)(wen),但經(jing)過(guo)滲(shen)透和打(da)磨之后,出(chu)現(xian)樹枝狀裂紋(wen)(wen)(wen);隨著打(da)磨的進行(xing),裂紋(wen)(wen)(wen)越來越清(qing)晰,并且裂紋(wen)(wen)(wen)寬(kuan)度由管內(nei)(nei)向(xiang)(xiang)外(wai)逐漸增加,如(ru)(ru)圖7-2(c)所示(shi)。因此,可(ke)以初步判(pan)斷(duan)裂紋(wen)(wen)(wen)起源于管外(wai)壁,向(xiang)(xiang)內(nei)(nei)部擴展。

2. 現場取樣

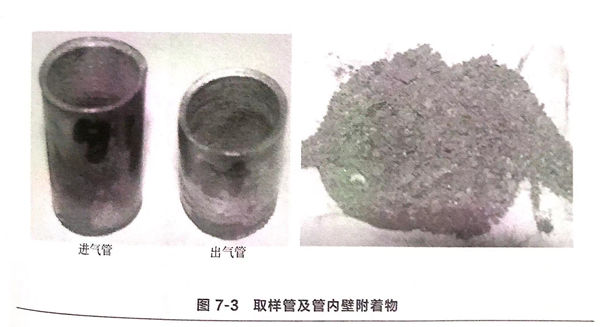

分別(bie)取含有漏點的(de)一段進(jin)氣(qi)管以(yi)及對應(ying)的(de)出氣(qi)管,同時收集了管束內壁附著(zhu)物,如圖7-3所示。

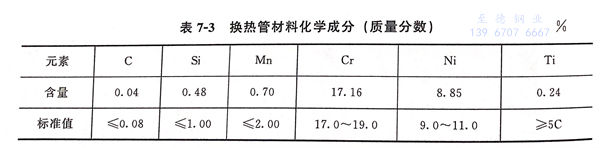

3. 換(huan)熱管材料(liao)分析

采用光譜(pu)儀對(dui)失效換熱管(guan)材料化學(xue)成分進(jin)行了檢測(ce)分析(xi),表(biao)明換熱管(guan)材料化學(xue)成分基本符合GB 13296-2007《鍋爐(lu)、熱交(jiao)換器用不(bu)銹鋼(gang)(gang)無(wu)縫鋼(gang)(gang)管(guan)》標準中對(dui)321不(bu)銹鋼(gang)(gang)的成分要(yao)求(qiu),結果見表(biao)7-3.

4. 裂紋檢(jian)查

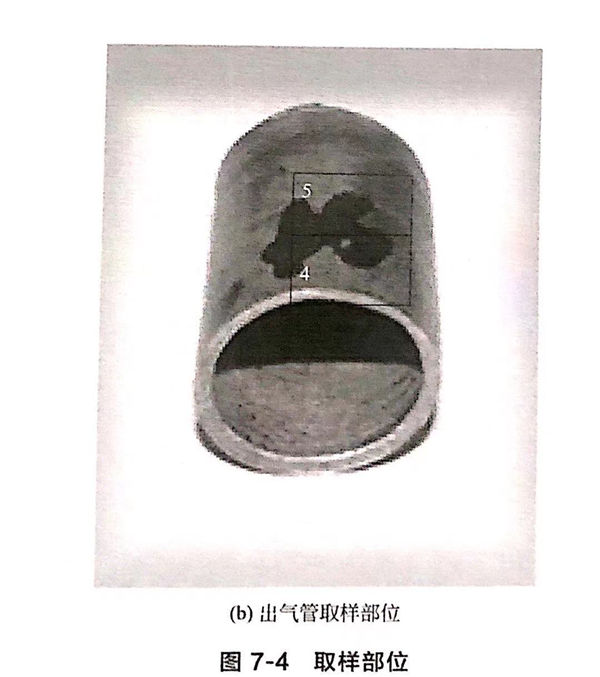

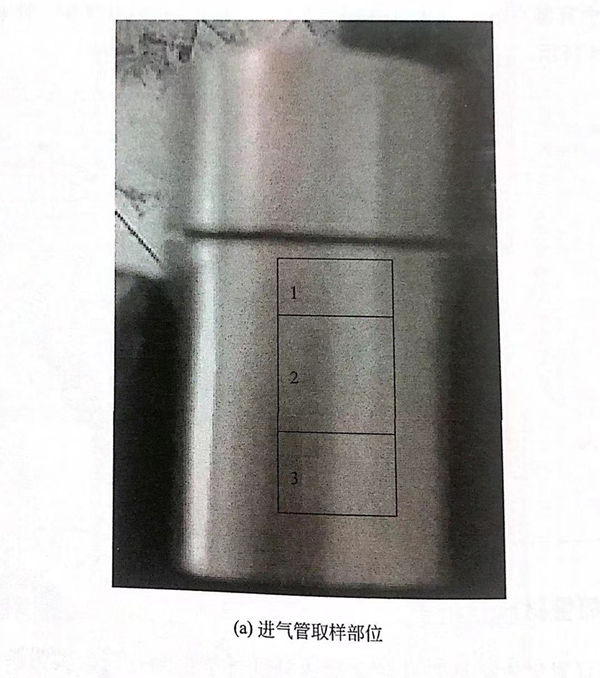

如圖7-4所示,把兩取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)管(guan)打磨(mo)后,在進氣(qi)管(guan)外壁1、2區(qu)域內(nei)用(yong)(yong)肉眼(yan)可(ke)以觀察(cha)到微小裂(lie)紋(wen),同時(shi)還(huan)發現在較粗裂(lie)紋(wen)處有一些小凹坑。在取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)區(qu)1取(qu)(qu)(qu)(qu)試樣(yang)(yang)(yang)(yang)1。觀測取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)管(guan)橫(heng)截(jie)面(mian)的(de)(de)裂(lie)紋(wen)和金相(xiang)組(zu)織;在取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)區(qu)2取(qu)(qu)(qu)(qu)試樣(yang)(yang)(yang)(yang)2,用(yong)(yong)以觀察(cha)取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)管(guan)表面(mian)裂(lie)紋(wen)、裂(lie)紋(wen)內(nei)腐蝕產物化學(xue)成分(fen)和金相(xiang)組(zu)織;在取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)區(qu)3取(qu)(qu)(qu)(qu)試樣(yang)(yang)(yang)(yang)3,用(yong)(yong)以觀測取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)管(guan)縱截(jie)面(mian)的(de)(de)裂(lie)紋(wen)和金相(xiang)組(zu)織。同時(shi),在出氣(qi)管(guan)的(de)(de)取(qu)(qu)(qu)(qu)樣(yang)(yang)(yang)(yang)區(qu)4、5取(qu)(qu)(qu)(qu)試樣(yang)(yang)(yang)(yang)4和試樣(yang)(yang)(yang)(yang)5,分(fen)別觀測橫(heng)、縱截(jie)面(mian)裂(lie)紋(wen)和金相(xiang)組(zu)織。

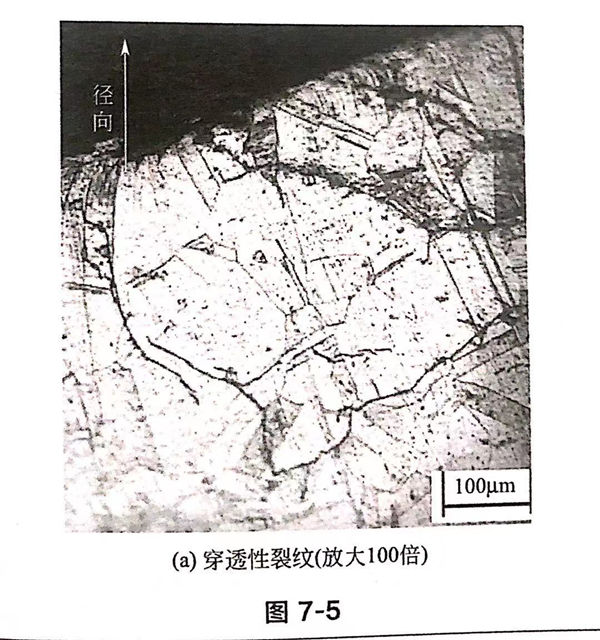

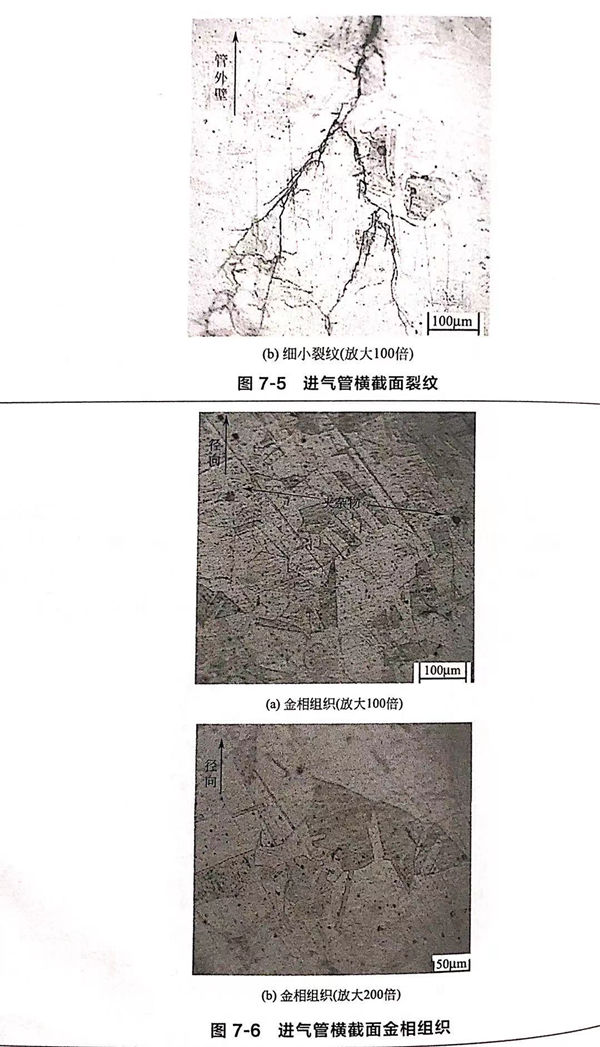

試樣1: 經過打磨、拋光、王水腐蝕,在試樣1橫截面中發現一條穿透性裂紋及其他細小裂紋。裂紋呈樹枝狀,分叉較多,沿橫截面從管外壁向內發展,具有典型不銹(xiu)鋼應力腐蝕形貌,如圖7-5所示。組織為單相奧氏體,有孿晶分布,晶粒均勻,符合321不銹鋼固溶處理的組織要求,但觀察到一些顆粒較大的夾雜物,如圖7-6所示。

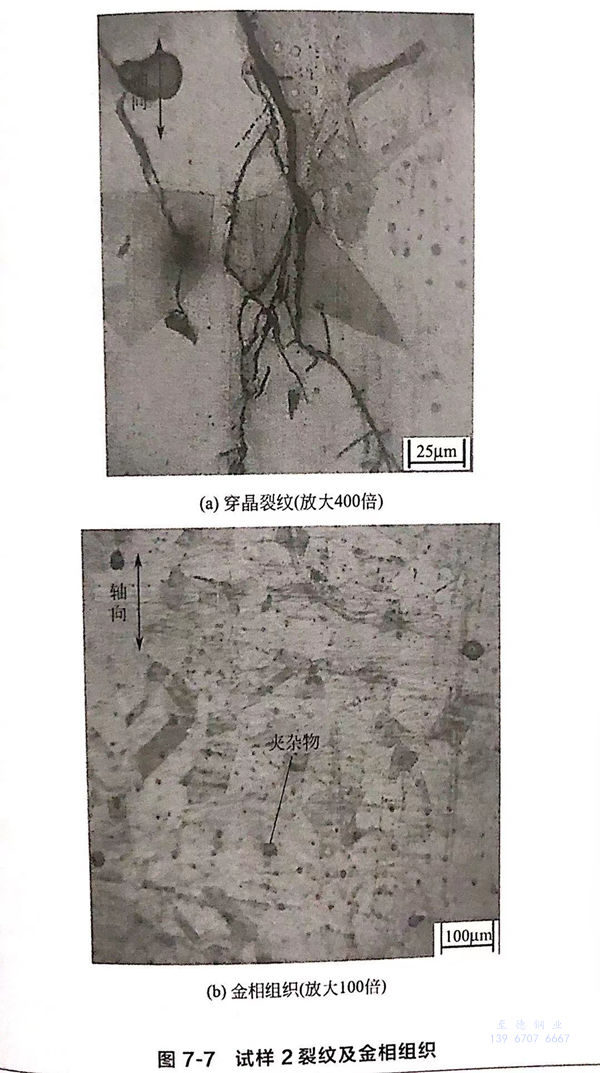

試(shi)樣2: 顯微(wei)鏡下觀察(cha)到換熱管(guan)表面裂(lie)紋平行(xing)于軸向擴展,有(you)(you)主(zhu)干和(he)分支之分,為明顯的穿晶型裂(lie)紋。金相(xiang)組(zu)織為單相(xiang)奧氏體,有(you)(you)孿晶分布(bu),晶粒(li)較均(jun)勻,符合(he)321不銹鋼固(gu)溶處(chu)理的組(zu)織要求。同時(shi),也觀察(cha)到一些顆(ke)粒(li)較大的夾雜物(wu),如(ru)圖7-7所示。

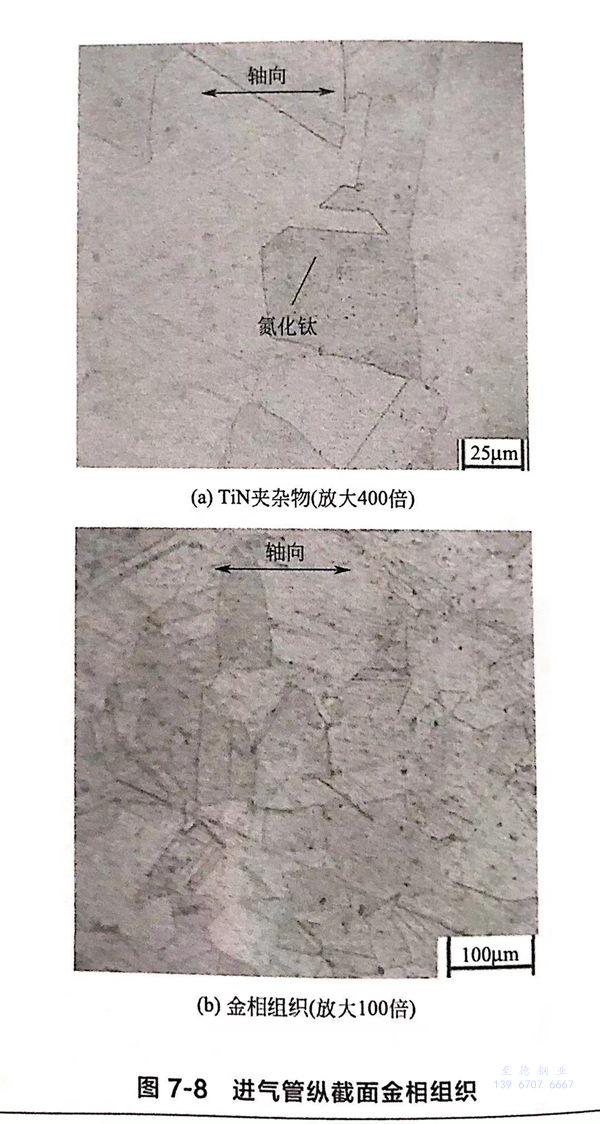

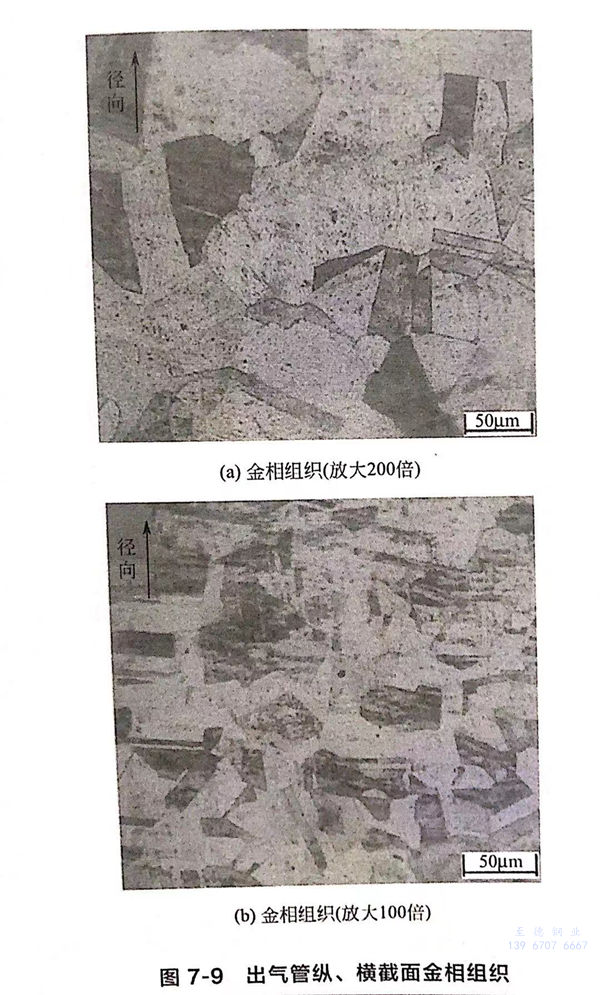

試樣(yang)3~5: 顯微鏡下,試樣(yang)3(進氣管縱(zong)截(jie)面(mian))以及試樣(yang)4、5(出氣管縱(zong)、橫(heng)截(jie)面(mian))均未發現裂(lie)紋。金相組織(zhi)為單相奧氏體,有孿晶分布,晶粒較均勻,符合(he)321不(bu)銹鋼固(gu)溶處理的組織(zhi)要求(qiu),如圖7-8和圖7-9。在(zai)試樣(yang)3顯微組織(zhi)中發現有TiN夾雜物,但量很少(shao),屬(shu)正常(chang)現象。

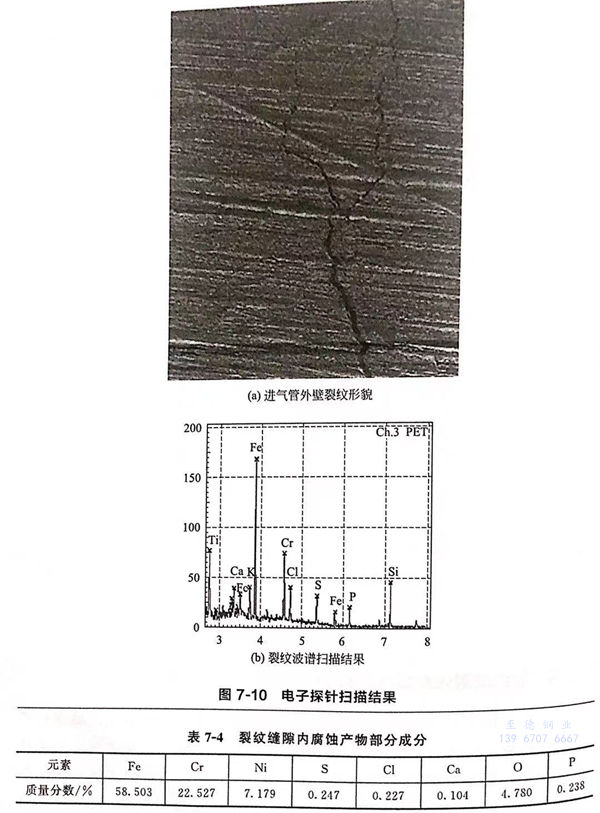

5. 裂(lie)紋縫隙內雜質成分(fen)分(fen)析

為(wei)了(le)分(fen)(fen)(fen)析裂紋(wen)縫隙(xi)內腐(fu)蝕產(chan)物的化學成分(fen)(fen)(fen),取試(shi)樣(yang)2外壁裂紋(wen)區域(yu)進(jin)行了(le)電子探針檢測(ce)。掃描(miao)區域(yu)的顯(xian)微(wei)形貌見圖(tu)7-10(a),裂紋(wen)有主次(ci)之分(fen)(fen)(fen),并平行于軸(zhou)向發展。掃描(miao)波(bo)譜結果見圖(tu)7-10(b),表(biao)7-4列出了(le)裂紋(wen)內腐(fu)蝕產(chan)物部分(fen)(fen)(fen)成分(fen)(fen)(fen)的半定量(liang)分(fen)(fen)(fen)析結果。在檢測(ce)中發現,腐(fu)蝕產(chan)物的主要金屬成分(fen)(fen)(fen)為(wei)鐵和鉻(ge),非(fei)金屬元素為(wei)氯(lv)、硫和氧,在波(bo)譜上能看到明(ming)顯(xian)的Cl峰(feng)和S峰(feng),說明(ming)該(gai)廢(fei)鍋的運行環境中殼程介質含有的氯(lv)、硫可能是介質中的也可能是材質本身的。

6. 管壁附(fu)著物的化學(xue)成(cheng)分分析

為了確定換(huan)熱(re)管內壁黑色附著(zhu)物的(de)成(cheng)分,在(zai)附著(zhu)物較厚處取下一(yi)些樣(yang)品(pin)。為全面分析附著(zhu)物的(de)化學(xue)成(cheng)分,采用電感(gan)耦合等離子(zi)體-發射光譜(pu)法檢(jian)測(ce)金(jin)屬元素、元素分析法檢(jian)測(ce)碳和(he)硫(liu)元素、離子(zi)色譜(pu)法檢(jian)測(ce)氯元素。檢(jian)測(ce)結果(guo)顯示,主要(yao)金(jin)屬元素是鐵,質量(liang)(liang)分數為30%,另(ling)外還有少量(liang)(liang)的(de)鎳(nie)、砷、氯等;非(fei)金(jin)屬硫(liu)元素的(de)含量(liang)(liang)非(fei)常高,達到34%,當硫(liu)元素以(yi)濕硫(liu)化氫存在(zai)時,也(ye)會引起奧氏體不銹鋼(gang)應(ying)力腐蝕。

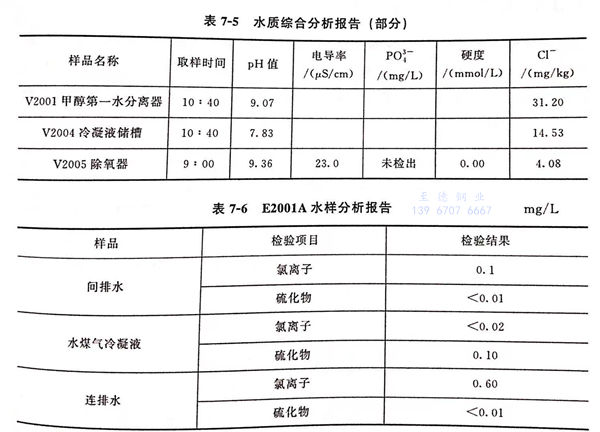

7. 廢(fei)熱鍋爐進出水(shui)水(shui)質(zhi)分析

為了分析廢熱鍋爐管束失效的原因,需對其所使用水的水質和操作情況進行調查。根據公司檢測中心的分析結果,廢熱鍋爐進水中氯離子含量是4.08mg/kg,排污水中的氯離子含量未進行檢測;水煤氣冷凝液中氯(lv)離子含量為14.53mg/kg,見表7-5.廢熱鍋爐連排水、間排水以及水煤氣出口冷凝水樣檢測分析結果見表7-6。從檢驗結果來看,取樣水中的氯離(li)子元素含量較少,說明在生產中鍋爐用水軟化處理的質量較高。

通過(guo)以上綜合分析可以判(pan)斷,不銹鋼(gang)管(guan)(guan)子(zi)(zi)(zi)的(de)(de)(de)裂紋是由(you)應(ying)力(li)腐(fu)蝕引起的(de)(de)(de)。管(guan)(guan)子(zi)(zi)(zi)脹接(jie)后(hou)會(hui)產生殘余應(ying)力(li),管(guan)(guan)板和(he)管(guan)(guan)子(zi)(zi)(zi)焊接(jie)后(hou)也會(hui)產生殘余應(ying)力(li)。很多(duo)文(wen)獻(xian)已(yi)經證明(ming)脹接(jie)和(he)焊接(jie)殘余應(ying)力(li)的(de)(de)(de)存在(zai)。在(zai)設備檢修時(shi),換熱管(guan)(guan)貼脹部位的(de)(de)(de)管(guan)(guan)子(zi)(zi)(zi)在(zai)去除(chu)強度(du)焊焊縫后(hou)很容易從管(guan)(guan)板中取出,說明(ming)管(guan)(guan)子(zi)(zi)(zi)與管(guan)(guan)板之間(jian)存在(zai)微小的(de)(de)(de)縫隙。介(jie)質中微量的(de)(de)(de)氯離子(zi)(zi)(zi)可以在(zai)縫隙內濃縮(suo),使其(qi)濃度(du)升高。

三(san)、最小(xiao)脹緊壓力計算

管(guan)(guan)(guan)子(zi)和管(guan)(guan)(guan)板(ban)之間貼(tie)脹(zhang)(zhang)是否緊密主要(yao)取決于脹(zhang)(zhang)接(jie)壓(ya)力(li)(li)(li)的(de)大小(xiao)(xiao)。貼(tie)脹(zhang)(zhang)壓(ya)力(li)(li)(li)過(guo)小(xiao)(xiao),換(huan)熱管(guan)(guan)(guan)和管(guan)(guan)(guan)板(ban)孔間會存在縫隙;脹(zhang)(zhang)接(jie)壓(ya)力(li)(li)(li)過(guo)大,管(guan)(guan)(guan)板(ban)和管(guan)(guan)(guan)子(zi)之間產生(sheng)較(jiao)大的(de)接(jie)觸應(ying)力(li)(li)(li),使管(guan)(guan)(guan)外(wai)(wai)壁因受管(guan)(guan)(guan)板(ban)孔的(de)擠壓(ya)而產生(sheng)額外(wai)(wai)的(de)應(ying)力(li)(li)(li)。因此,有必要(yao)對貼(tie)脹(zhang)(zhang)的(de)最小(xiao)(xiao)壓(ya)力(li)(li)(li)進行討論。下面通過(guo)理(li)論計算和有限元數(shu)值模擬來(lai)分析本(ben)失效案(an)例中(zhong)所需的(de)最小(xiao)(xiao)貼(tie)脹(zhang)(zhang)壓(ya)力(li)(li)(li)。

1. 換熱管力學性能測試

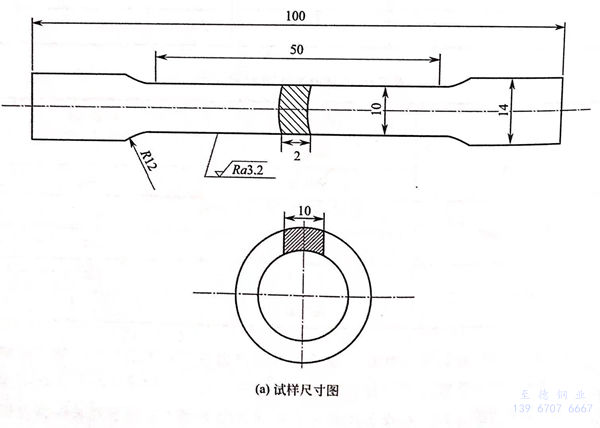

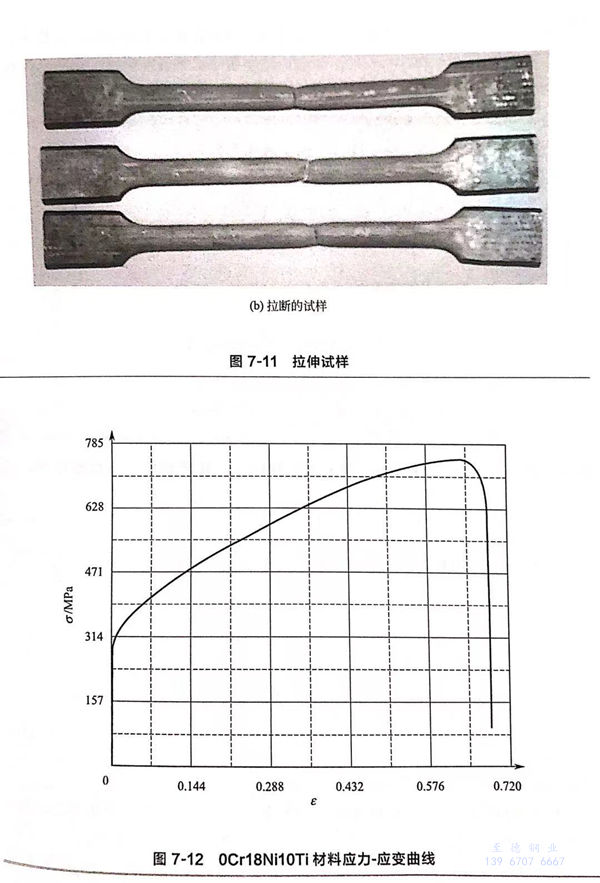

為獲得準確的(de)(de)換熱(re)管材(cai)料特(te)性,特(te)從廢熱(re)鍋爐制造(zao)廠家獲取管材(cai),采用(yong)萬能拉(la)伸(shen)試(shi)(shi)(shi)(shi)驗設備進(jin)行材(cai)料的(de)(de)拉(la)伸(shen)試(shi)(shi)(shi)(shi)驗。材(cai)料試(shi)(shi)(shi)(shi)樣(yang)的(de)(de)制造(zao)及拉(la)伸(shen)試(shi)(shi)(shi)(shi)驗過(guo)程按照(zhao)GB/T228.1-2010《金屬材(cai)料拉(la)伸(shen)試(shi)(shi)(shi)(shi)驗第(di)1部分;室溫試(shi)(shi)(shi)(shi)驗方法》標準進(jin)行試(shi)(shi)(shi)(shi)驗。試(shi)(shi)(shi)(shi)樣(yang)圖(tu)紙以及加工試(shi)(shi)(shi)(shi)樣(yang)如圖(tu)7-11所(suo)示,拉(la)伸(shen)試(shi)(shi)(shi)(shi)驗的(de)(de)應力-應變曲線如圖(tu)7-12所(suo)示。

2. 脹接力的理論計算

液壓(ya)脹(zhang)接是(shi)一(yi)種柔性脹(zhang)接技術,壓(ya)力均(jun)勻地作用于(yu)不銹(xiu)鋼(gang)管(guan)子(zi)(zi)內(nei)壁,管(guan)子(zi)(zi)的(de)變形在(zai)幾秒(miao)鐘(zhong)內(nei)完成。由于(yu)管(guan)子(zi)(zi)沒有受(shou)到(dao)反(fan)復碾壓(ya),這種脹(zhang)接過程(cheng)難(nan)以達到(dao)對(dui)管(guan)子(zi)(zi)與(yu)管(guan)板(ban)之問粗(cu)糙(cao)表而的(de)“填平”效(xiao)果(guo)。為(wei)保證脹(zhang)接質量,管(guan)板(ban)孔的(de)加工(gong)粗(cu)糙(cao)度應(ying)控制在(zai)Ra6.3μm以內(nei)。

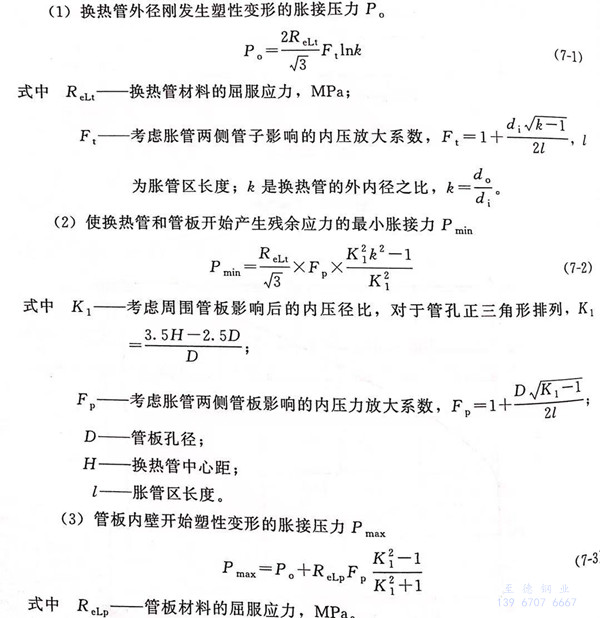

根據(ju)液壓脹管機廠家提(ti)供的資(zi)料(liao),可按下列方法計(ji)算脹接力:

不銹鋼換熱管和管板之間采用貼脹時,可根據式(7-2)計算所需脹接力。從式(7-2)可以看出,脹接力與脹接件的尺寸和材料的屈服強度密切相關。換熱管材料321不銹鋼的保證屈服強度ReLt ≥205MPa;從廠家提供的“壓力容器產品主要受壓元件使用材料一覽表”中查得,換熱管材料ReLt的供應值是240MPa,廠家復驗值為297MPa,本次分析的試驗值為292MPa。

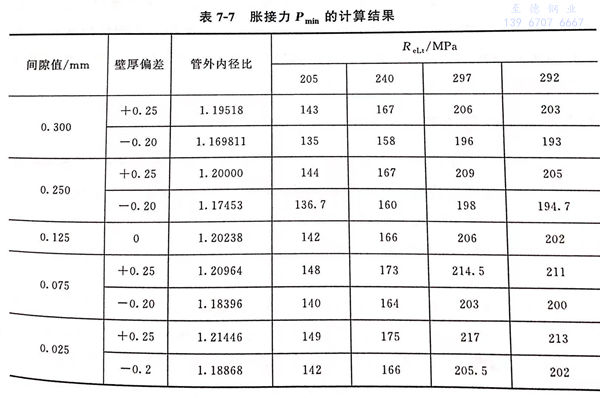

在(zai)實際的(de)(de)(de)制造(zao)中(zhong),管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)徑(jing)(jing)D和(he)換(huan)(huan)熱管(guan)(guan)(guan)(guan)的(de)(de)(de)壁(bi)厚(hou)都允(yun)(yun)許(xu)存在(zai)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)。根(gen)據(ju)換(huan)(huan)熱器制造(zao)相關標(biao)(biao)準(zhun)(zhun)的(de)(de)(de)規定,一級(ji)(ji)(ji)管(guan)(guan)(guan)(guan)束管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)直徑(jing)(jing)是625.25mm時,允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)為(wei)(wei)0~+0.15.根(gen)據(ju)GB/T 17395-2008《無縫鋼(gang)管(guan)(guan)(guan)(guan)尺(chi)(chi)寸(cun)、外(wai)(wai)形、重量及(ji)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)》標(biao)(biao)準(zhun)(zhun)的(de)(de)(de)規定、管(guan)(guan)(guan)(guan)子外(wai)(wai)徑(jing)(jing)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)分(fen)為(wei)(wei)標(biao)(biao)準(zhun)(zhun)化(hua)(hua)外(wai)(wai)徑(jing)(jing)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)四級(ji)(ji)(ji)和(he)非標(biao)(biao)準(zhun)(zhun)化(hua)(hua)外(wai)(wai)徑(jing)(jing)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)四級(ji)(ji)(ji)。根(gen)據(ju)管(guan)(guan)(guan)(guan)孔(kong)(kong)(kong)(kong)公(gong)差(cha)(cha)(cha)(cha)(cha)(cha)(cha),能與管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)配(pei)合(he)(he)的(de)(de)(de)管(guan)(guan)(guan)(guan)子公(gong)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)范圍為(wei)(wei)D4級(ji)(ji)(ji)士(shi)0.10、ND4級(ji)(ji)(ji)士(shi)0.20兩種(zhong)。由于管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)直徑(jing)(jing)和(he)換(huan)(huan)熱管(guan)(guan)(guan)(guan)外(wai)(wai)徑(jing)(jing)和(he)壁(bi)厚(hou)制造(zao)尺(chi)(chi)寸(cun)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)的(de)(de)(de)存在(zai),會影(ying)響換(huan)(huan)熱管(guan)(guan)(guan)(guan)和(he)管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)之(zhi)間空隙(xi)(xi)的(de)(de)(de)大(da)小。在(zai)不考(kao)(kao)慮偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)時,換(huan)(huan)熱管(guan)(guan)(guan)(guan)和(he)管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)之(zhi)間間隙(xi)(xi)為(wei)(wei)Δr=0.125mm;考(kao)(kao)慮偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)時,即對(dui)D4級(ji)(ji)(ji)管(guan)(guan)(guan)(guan)子和(he)管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)配(pei)合(he)(he)的(de)(de)(de)最大(da)間隙(xi)(xi)為(wei)(wei)Δrmax=0.250mm,最小間隙(xi)(xi)為(wei)(wei)Δrmin=0.075mm;對(dui)ND4級(ji)(ji)(ji)管(guan)(guan)(guan)(guan)子和(he)管(guan)(guan)(guan)(guan)板(ban)(ban)孔(kong)(kong)(kong)(kong)配(pei)合(he)(he)的(de)(de)(de)最大(da)間隙(xi)(xi)為(wei)(wei)Δrmax=0.300mm,最小間隙(xi)(xi)為(wei)(wei)Δrmin=0.025mm.根(gen)據(ju)GB/T 17395-2008《無縫鋼(gang)管(guan)(guan)(guan)(guan)尺(chi)(chi)寸(cun)、外(wai)(wai)形、重量及(ji)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)》標(biao)(biao)準(zhun)(zhun)的(de)(de)(de)規定,管(guan)(guan)(guan)(guan)子壁(bi)厚(hou)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)分(fen)為(wei)(wei)標(biao)(biao)準(zhun)(zhun)化(hua)(hua)壁(bi)厚(hou)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)九級(ji)(ji)(ji)(含亞級(ji)(ji)(ji))和(he)非標(biao)(biao)準(zhun)(zhun)化(hua)(hua)壁(bi)厚(hou)允(yun)(yun)許(xu)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)四級(ji)(ji)(ji)。按換(huan)(huan)熱管(guan)(guan)(guan)(guan)強度(du)要求,可供選擇的(de)(de)(de)換(huan)(huan)熱管(guan)(guan)(guan)(guan)壁(bi)厚(hou)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)有:S3A級(ji)(ji)(ji)±0.20、S4A級(ji)(ji)(ji)±0.15、S5級(ji)(ji)(ji)±0.10、NS1級(ji)(ji)(ji)-0.25~+0.30、NS2級(ji)(ji)(ji)+0.30~-0.20、NS3級(ji)(ji)(ji)+0.25~-0.20、NS4級(ji)(ji)(ji)-0.15~+0.25.表7-7列出了兩種(zhong)公(gong)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)配(pei)合(he)(he)下(xia),NS3級(ji)(ji)(ji)-0.20~+0.25的(de)(de)(de)壁(bi)厚(hou)偏(pian)(pian)(pian)(pian)(pian)差(cha)(cha)(cha)(cha)(cha)(cha)(cha)下(xia),根(gen)據(ju)式(shi)(7-2)計算(suan)出的(de)(de)(de)脹接(jie)力Pmin的(de)(de)(de)數(shu)值。

從(cong)表7-7來看(kan),Δr=0.125mm時(shi),ReLt=205MPa 計算出的(de)(de)(de)脹(zhang)接(jie)(jie)力(li)為142MPa,ReLt=292MPa時(shi)的(de)(de)(de)脹(zhang)接(jie)(jie)力(li)為202MPa,兩者差距較大。在(zai)脹(zhang)接(jie)(jie)件的(de)(de)(de)尺(chi)寸(cun)確定的(de)(de)(de)條件下,脹(zhang)接(jie)(jie)力(li)Pmin,隨(sui)屈服強(qiang)度(du)的(de)(de)(de)增(zeng)加(jia)而增(zeng)大;在(zai)同一屈服強(qiang)度(du)下,脹(zhang)接(jie)(jie)力(li)隨(sui)著管板之間空(kong)隙的(de)(de)(de)減小而增(zeng)大,這顯然(ran)是與(yu)實際(ji)情況不符的(de)(de)(de)。這說明(ming)武(7-2)沒有考慮(lv)脹(zhang)接(jie)(jie)件的(de)(de)(de)尺(chi)寸(cun)偏(pian)差,因此在(zai)使用式(7-2)時(shi)不能(neng)把尺(chi)寸(cun)偏(pian)差帶入其中(zhong)。

不考慮尺寸偏差(cha),管板的Rep=370MPa時,換熱管不同屈服強(qiang)度下根據式(7-3)計(ji)算出的最大脹(zhang)接力P max見(jian)表7-8。

貼脹時,脹接力取Pmin,但是Pmin是使換熱管和管板開始產生殘余應力的最小脹接力,在實際脹接中脹接力的取值要大于Pmin;對密封要求高的強度脹接,脹接力取最大值Pmax。

脹接(jie)件的(de)加工尺寸偏差除了(le)影響脹接(jie)力(li)的(de)大(da)(da)(da)小,還(huan)直接(jie)影響液(ye)袋(dai)式(shi)液(ye)壓(ya)脹管(guan)成(cheng)(cheng)本(ben)。在超(chao)高壓(ya)的(de)脹接(jie)壓(ya)力(li)作(zuo)用下,管(guan)子(zi)(zi)向外膨脹,間(jian)隙(xi)越大(da)(da)(da),管(guan)子(zi)(zi)的(de)形變(bian)越大(da)(da)(da),因而液(ye)袋(dai)脹頭與管(guan)子(zi)(zi)內壁(bi)之間(jian)的(de)間(jian)隙(xi)將隨(sui)著尺寸偏差加大(da)(da)(da)而增大(da)(da)(da)。液(ye)袋(dai)在超(chao)高壓(ya)作(zuo)用下,具有向間(jian)隙(xi)中流動的(de)趨(qu)勢,使液(ye)袋(dai)受到(dao)損傷。在同樣的(de)脹接(jie)壓(ya)力(li)下,脹頭頭部的(de)尺寸與管(guan)子(zi)(zi)變(bian)形后的(de)間(jian)隙(xi)越大(da)(da)(da),液(ye)袋(dai)越易損壞,這種損傷隨(sui)著間(jian)隙(xi)的(de)增大(da)(da)(da)成(cheng)(cheng)幾何級數(shu)加劇。

3. 脹(zhang)接壓力有(you)限元(yuan)分析(xi)

為(wei)了解在多大的(de)(de)脹接力(li)(li)下換熱(re)管(guan)(guan)(guan)和(he)管(guan)(guan)(guan)板(ban)(ban)能(neng)有效(xiao)貼合,現(xian)對換熱(re)管(guan)(guan)(guan)-管(guan)(guan)(guan)板(ban)(ban)焊脹連接處(chu)進(jin)行有限元分(fen)析(xi)。根(gen)據脹管(guan)(guan)(guan)和(he)管(guan)(guan)(guan)板(ban)(ban)的(de)(de)實際尺(chi)(chi)寸建立模(mo)型圖(tu),施(shi)加不同(tong)的(de)(de)脹接力(li)(li),觀察脹接效(xiao)果。在分(fen)析(xi)時,考慮7.3.2節分(fen)析(xi)的(de)(de)制造尺(chi)(chi)寸偏差情況和(he)材料(liao)的(de)(de)力(li)(li)學性能(neng)對脹接力(li)(li)的(de)(de)影響。

A. 基本參(can)數

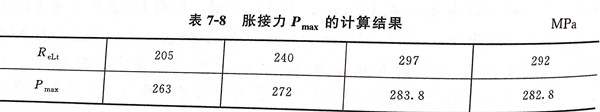

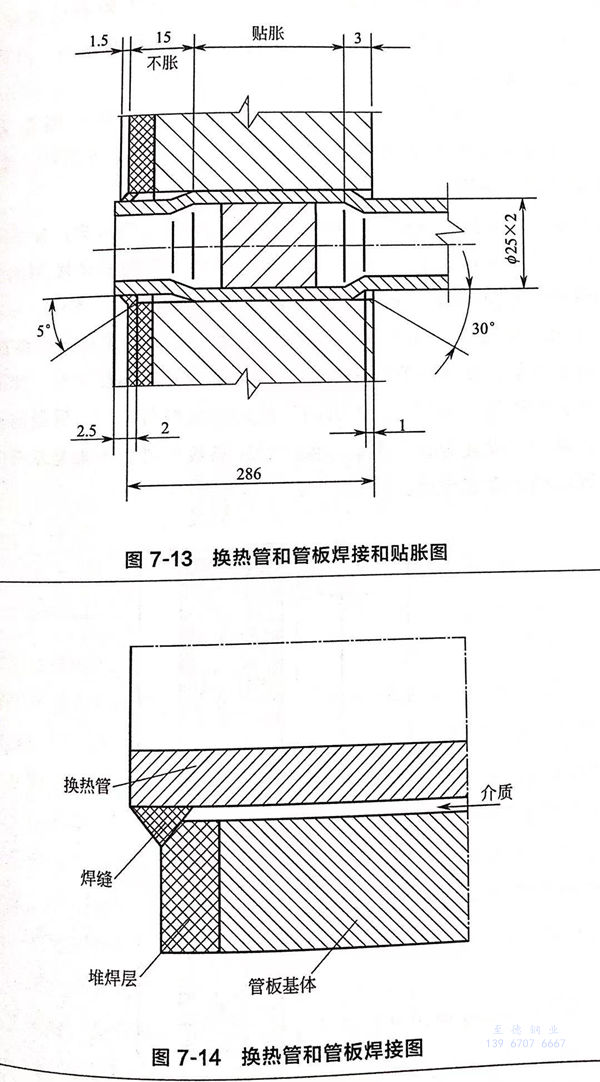

換熱管(guan)(guan)(guan)的(de)規格為(wei)Φ25mm×2mm,換熱管(guan)(guan)(guan)在管(guan)(guan)(guan)板(ban)上以等邊(bian)三角形(xing)的(de)形(xing)狀(zhuang)排列,孔中心距為(wei)32mm,管(guan)(guan)(guan)板(ban)孔徑為(wei)25.25mm+0.15mm.換熱管(guan)(guan)(guan)和管(guan)(guan)(guan)板(ban)的(de)連接(jie)(jie)方式采(cai)用強度(du)焊+液壓(ya)脹,脹接(jie)(jie)力為(wei)142MPa.管(guan)(guan)(guan)程工(gong)作壓(ya)力為(wei)6.28MPa;換熱管(guan)(guan)(guan)的(de)一端伸出堆(dui)焊層的(de)長(chang)度(du)為(wei)2.5mm,脹接(jie)(jie)從(cong)距離(li)換熱管(guan)(guan)(guan)口17.5mm處開始脹接(jie)(jie)部(bu)分共長(chang)268mm,管(guan)(guan)(guan)板(ban)與換熱管(guan)(guan)(guan)連接(jie)(jie)的(de)結(jie)(jie)構圖(tu)如圖(tu)7-13所(suo)示(shi),根據(ju)實際結(jie)(jie)構尺(chi)寸簡畫出的(de)幾何(he)圖(tu)如圖(tu)7-14所(suo)示(shi)。

B. 有限(xian)元模型

總體坐標(biao)采用(yong)柱坐標(biao)系,以(yi)換熱管軸(zhou)線為Z軸(zhou),徑(jing)向為R,建立(li)二維(wei)模型。管板和換熱管均采(cai)用軸對稱 plane182單(dan)(dan)元(yuan),TARGE169目標面單(dan)(dan)元(yuan)和CONTA172接觸面單元建立換熱管(guan)與(yu)管(guan)板間的(de)柔性面-面接觸對,網格采用四(si)面體網格,整個模型的單元總數為10650個。在建立模型的過程中,根據7.3.2節分析的間隙值情況,考慮四種管孔與管子外徑間隙值:對管子D4級±0.10,最大間隙為Δrmax=0.250mm,最小間隙為Δr min=0.075mm;對管子ND4級±0.20,最大間隙為Δrmax=0.300mm,最小間隙為Δrmin=0.025mm;不考慮制造尺寸偏差時的Δr=0.125mm.不考慮尺寸偏差時的模型圖和網格的劃分如圖7-15。

采(cai)(cai)(cai)用貼脹(zhang)時,換(huan)熱管(guan)(guan)(guan)(guan)在(zai)(zai)(zai)(zai)脹(zhang)接(jie)過(guo)程(cheng)(cheng)中(zhong)會(hui)發(fa)生微小的(de)(de)(de)塑性(xing)形(xing)變,管(guan)(guan)(guan)(guan)板只產生彈(dan)(dan)性(xing)形(xing)變。因(yin)此(ci),在(zai)(zai)(zai)(zai)ANSYS分析(xi)過(guo)程(cheng)(cheng)中(zhong),采(cai)(cai)(cai)用塑性(xing)模型中(zhong)隨動(dong)強(qiang)化Mises率不(bu)相(xiang)關的(de)(de)(de)多線性(xing)模型作(zuo)為(wei)換(huan)熱管(guan)(guan)(guan)(guan)的(de)(de)(de)材料(liao)本構關系模型,數(shu)據取自321不(bu)銹鋼(gang)實測(ce)應力-應變曲線;管(guan)(guan)(guan)(guan)板采(cai)(cai)(cai)用各向同性(xing)的(de)(de)(de)彈(dan)(dan)性(xing)模型。脹(zhang)接(jie)過(guo)程(cheng)(cheng)是(shi)(shi)在(zai)(zai)(zai)(zai)換(huan)熱管(guan)(guan)(guan)(guan)的(de)(de)(de)內表(biao)面施加不(bu)同的(de)(de)(de)壓(ya)力值,使傳(chuan)(chuan)熱管(guan)(guan)(guan)(guan)發(fa)生塑性(xing)變形(xing)而管(guan)(guan)(guan)(guan)板發(fa)生彈(dan)(dan)性(xing)變形(xing),卸(xie)掉載荷后管(guan)(guan)(guan)(guan)板緊(jin)緊(jin)地壓(ya)緊(jin)傳(chuan)(chuan)熱管(guan)(guan)(guan)(guan),達到連接(jie)的(de)(de)(de)目的(de)(de)(de)。根據模型的(de)(de)(de)對稱性(xing),管(guan)(guan)(guan)(guan)板的(de)(de)(de)表(biao)面是(shi)(shi)固定(ding)不(bu)動(dong)的(de)(de)(de),在(zai)(zai)(zai)(zai)模型中(zhong)設置為(wei)完全(quan)約(yue)束。換(huan)熱管(guan)(guan)(guan)(guan)在(zai)(zai)(zai)(zai)脹(zhang)接(jie)的(de)(de)(de)過(guo)程(cheng)(cheng)中(zhong)軸(zhou)是(shi)(shi)沒(mei)有位(wei)移的(de)(de)(de),所以在(zai)(zai)(zai)(zai)傳(chuan)(chuan)熱管(guan)(guan)(guan)(guan)的(de)(de)(de)軸(zhou)向設定(ding)約(yue)束。

C. 脹接過程模擬

通過(guo)(guo)載荷增(zeng)量(liang)法將脹(zhang)(zhang)接(jie)壓(ya)力(li)施(shi)加(jia)(jia)到(dao)管子(zi)內表面(mian)施(shi)脹(zhang)(zhang)部位的單元上,并分三個(ge)(ge)階段(duan)(duan)模擬(ni)脹(zhang)(zhang)接(jie)過(guo)(guo)程(cheng):第(di)一階段(duan)(duan)為(wei)(wei)(wei)脹(zhang)(zhang)接(jie)壓(ya)力(li)由零(ling)增(zeng)加(jia)(jia)至規定的壓(ya)力(li),即脹(zhang)(zhang)接(jie)壓(ya)力(li)加(jia)(jia)載段(duan)(duan);第(di)二階段(duan)(duan)為(wei)(wei)(wei)脹(zhang)(zhang)接(jie)力(li)停留一段(duan)(duan)時間;第(di)三階段(duan)(duan)為(wei)(wei)(wei)脹(zhang)(zhang)接(jie)壓(ya)力(li)由規定值減(jian)少至零(ling),即脹(zhang)(zhang)接(jie)壓(ya)力(li)卸(xie)載段(duan)(duan)。考慮到(dao)接(jie)觸和材(cai)料非(fei)線性的計算(suan)收斂(lian)速度(du)和計算(suan)精度(du),每(mei)個(ge)(ge)階段(duan)(duan)劃分為(wei)(wei)(wei)幾個(ge)(ge)載荷步,每(mei)個(ge)(ge)載荷步中增(zeng)加(jia)(jia)若干個(ge)(ge)子(zi)載荷步。為(wei)(wei)(wei)提高(gao)求解(jie)過(guo)(guo)程(cheng)的收斂(lian)速度(du)。使(shi)(shi)用(yong)完全的Newton-Raphson迭(die)代,以保證每(mei)次平衡迭(die)代使(shi)(shi)用(yong)正切(qie)剛度(du)矩陣(zhen),使(shi)(shi)用(yong)線性搜(sou)索使(shi)(shi)計算(suan)穩(wen)定化。整(zheng)個(ge)(ge)脹(zhang)(zhang)接(jie)過(guo)(guo)程(cheng)所用(yong)時間為(wei)(wei)(wei)2~3s.

D. 模擬(ni)結果及(ji)分析

有限元模擬時,分別考慮制造尺寸偏差和材料力學性能的影響。首先,在ReLt=292MPa時,計算間隙為0.125mm、0.325mm和0.05mm時所需的貼合脹接力;其次,分析ReLt為292MPa和205MPa時的脹接力。

①. ReLt=292MPa時。

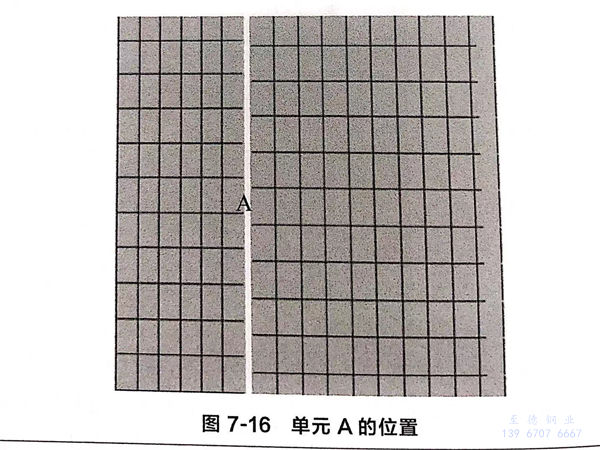

a. 無制造尺(chi)寸偏差、間隙Δr=0.125mm時,換熱管的規格(ge)為Φ25mm×2mm,管板孔(kong)徑(jing)為25.25mm,模型如圖(tu)7-15所示(shi)。分(fen)析(xi)時,選取(qu)脹(zhang)管中間位置換熱管外壁的單元A進(jin)行有(you)限(xian)元分(fen)析(xi),位置如圖(tu) 7-16。

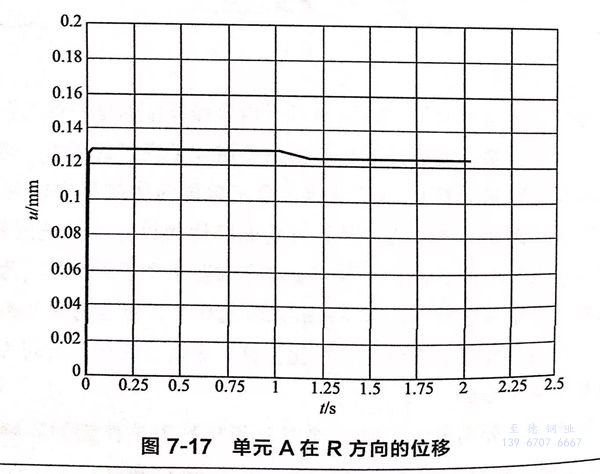

分別施加100MPa、142MPa、180MPa、210MPa、240MPa等的脹接(jie)力,經(jing)過多(duo)次計算發現,在230MPa時單元A沿(yan)R方向的絕(jue)對(dui)位移量u=0.125005,如圖7-17所示。表明此時換熱管(guan)和管(guan)板能有效貼合。

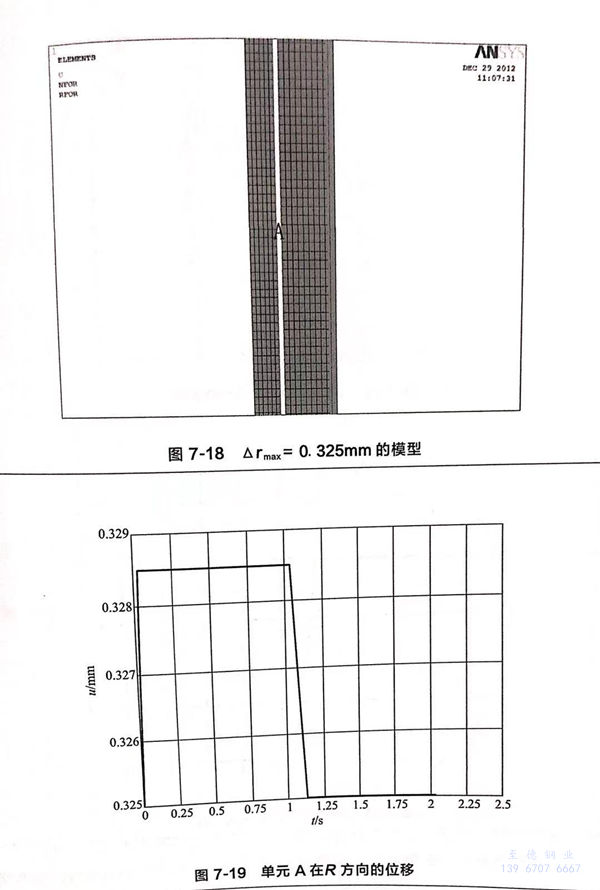

b. 考慮制造尺寸偏差、間隙Δrmax=0.325mm時,當考慮管板的上偏差十0.15和換熱管下偏差-0.25時,最大間隙為0.325mm,換熱管壁厚1.75mm,模型如圖7-18.分析方法同Δr=0.125mm時的分析方法,經過多個脹接力的計算,在240MPa時單元A沿R方向的絕對位移量u=0.325002,如圖7-19所示。

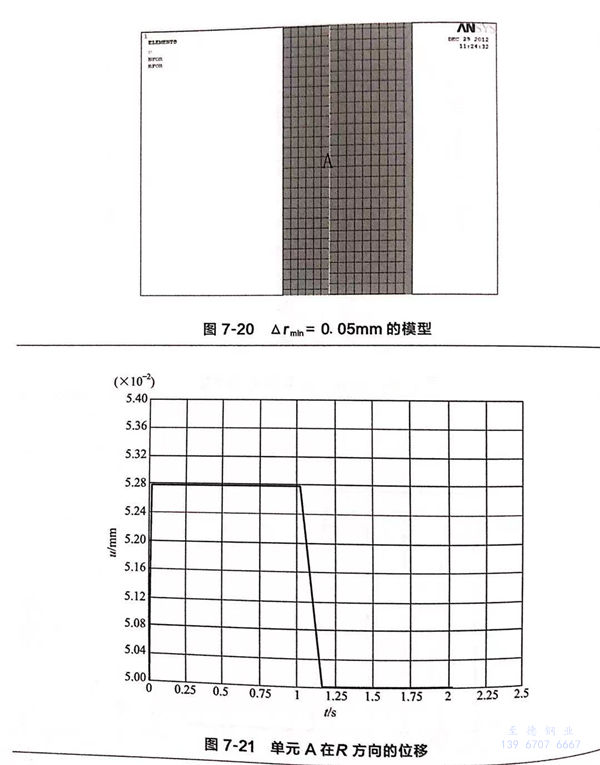

c. 考慮制造尺寸偏差,間隙Δrmin=0.05mm時,當考慮管板的上偏差+0.15和換熱管最大上偏差+0.25時,最小間隙為0.05mm,換熱管壁厚為2.125mm,模型如圖7-20所示。經過多個脹接力的計算,在195MPa時,單元A沿R方向的絕對位移量u=0.05001,如圖7-21所示。

從模擬結果看出(chu),間(jian)(jian)隙(xi)越大,需要的(de)脹接(jie)力(li)(li)越大,0.05~0.325mm的(de)間(jian)(jian)隙(xi)在142MPa的(de)脹接(jie)力(li)(li)下不能保證換熱管(guan)和管(guan)板(ban)之間(jian)(jian)緊密貼合。

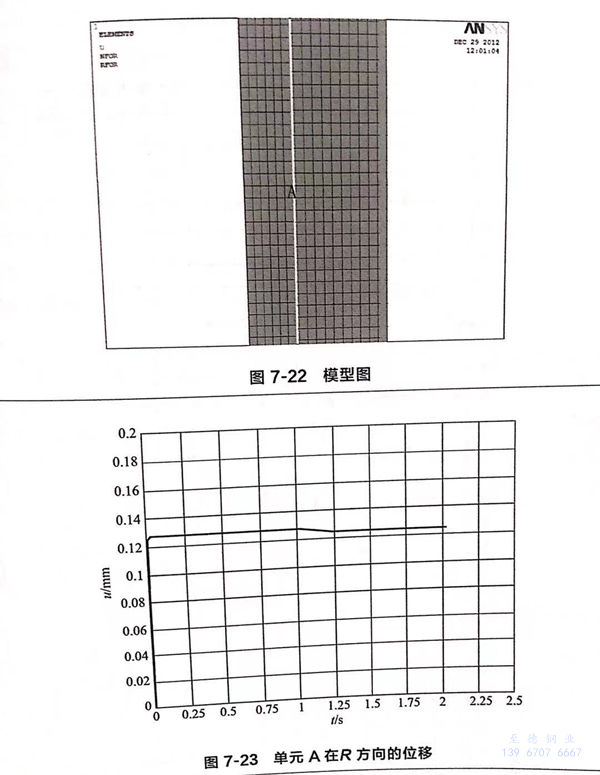

②. 為了解材料力學性能對脹接力的影響,在相同的間隙Δr=0.125mm的情況下取ReLt=205MPa和ReLt=292MPa,對脹接力進行分析。ReLt=292MPa的脹接力為230MPa,下面對ReLt=205MPa的脹接力進行分析,模型圖如圖7-22所示。分析方法同上,結果表明脹接力在180MPa時,單元A沿R方向的絕對位移量 υ=0.125002,換熱管和管板能有效貼合,結果見圖 7-23。

結(jie)(jie)果表明(ming),換(huan)熱管(guan)屈(qu)服(fu)強度大(da)時(shi)所需的脹接力也大(da)。模(mo)擬(ni)的結(jie)(jie)果與式(shi)(7-2)計算結(jie)(jie)果比(bi)較:不考(kao)慮偏差時(shi)大(da)約相等;間隙大(da)時(shi),模(mo)擬(ni)結(jie)(jie)果比(bi)計算結(jie)(jie)果大(da);間隙小(xiao)時(shi),模(mo)擬(ni)結(jie)(jie)果比(bi)計算值小(xiao)。

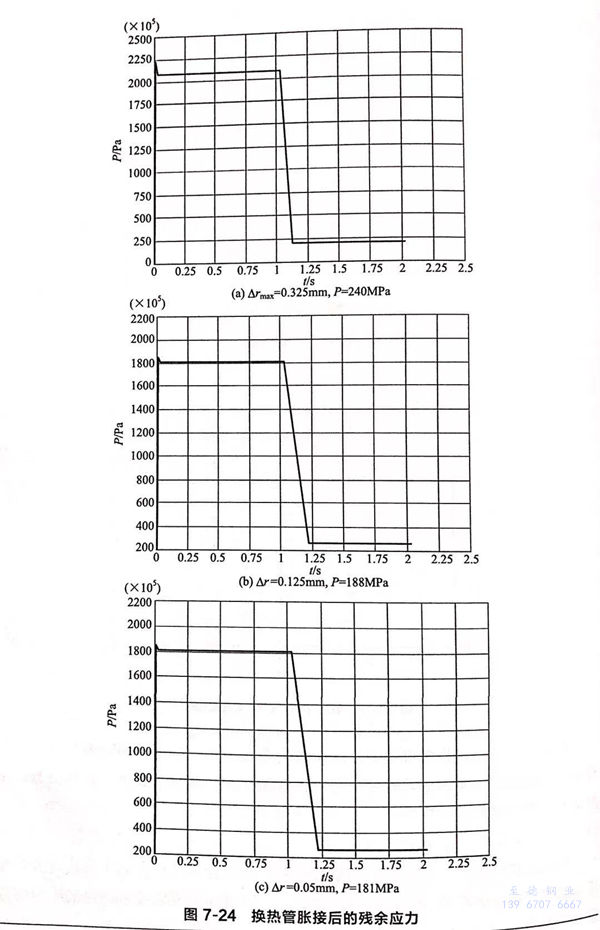

E. 換(huan)熱管脹接(jie)后殘(can)余應(ying)力

經過脹接(jie)后換熱管(guan)(guan)發生微小的塑性形變,管(guan)(guan)壁各(ge)處會(hui)存在殘(can)余脹接(jie)應力(li),在管(guan)(guan)外(wai)壁取一單元分析其等(deng)效(xiao)殘(can)余應力(li)情(qing)(qing)況(kuang),不(bu)同情(qing)(qing)況(kuang)下(xia)等(deng)效(xiao)殘(can)余應力(li)隨時間的變化結果如(ru)圖7-24所示。

分(fen)析發現、換熱管外壁的(de)等(deng)效殘余應力(li)處在20~40MPa之間(jian)。

四、分析結果討論

不(bu)銹(xiu)鋼管(guan)(guan)(guan)(guan)(guan)子(zi)的(de)應(ying)力(li)腐(fu)蝕由拉應(ying)力(li)和(he)腐(fu)蝕介質共同引(yin)起(qi)。裂紋起(qi)源于管(guan)(guan)(guan)(guan)(guan)子(zi)外表面,并穿透壁(bi)面引(yin)起(qi)泄漏。通過公式(shi)計(ji)算和(he)有(you)限元分(fen)析發現,管(guan)(guan)(guan)(guan)(guan)子(zi)和(he)管(guan)(guan)(guan)(guan)(guan)板所需的(de)最小脹接(jie)壓(ya)力(li)約為(wei)200MPa。在(zai)142MPa脹接(jie)壓(ya)力(li)下(xia),管(guan)(guan)(guan)(guan)(guan)子(zi)和(he)管(guan)(guan)(guan)(guan)(guan)板之間(jian)貼合不(bu)緊密,存在(zai)縫隙。一旦換熱管(guan)(guan)(guan)(guan)(guan)與(yu)換熱管(guan)(guan)(guan)(guan)(guan)孔(kong)之間(jian)現間(jian)隙,就為(wei)氯離(li)子(zi)的(de)富集(ji)創造了條件(jian)。

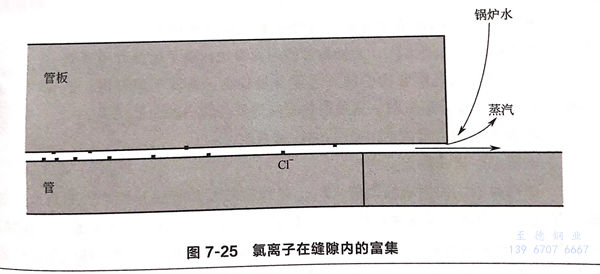

首(shou)先,攜帶微量(liang)氯(lv)離(li)子(zi)的(de)高溫鍋爐進(jin)入(ru)縫(feng)(feng)隙(xi),水在(zai)縫(feng)(feng)隙(xi)內變成蒸汽后排(pai)出。由于縫(feng)(feng)隙(xi)內流體緩慢,進(jin)入(ru)縫(feng)(feng)隙(xi)內的(de)氯(lv)離(li)子(zi)因(yin)擴(kuo)散系(xi)數變小而(er)不易排(pai)出,特別是在(zai)近壁面,氯(lv)離(li)子(zi)擴(kuo)散系(xi)數很(hen)小,氯(lv)離(li)子(zi)將在(zai)壁面沉積,如(ru)圖7-25所示。

其次,狹長的縫隙容易造成縫隙腐蝕,縫隙內陽極反應是金屬的溶解反應M→M++e,陰極的還原反應是O2+2H2O+4e→4OH-,縫隙內溶液中的O2逐漸消耗,且不能及時補充,使陰極反應逐漸終止。縫隙內的陽極反應主要依靠縫隙外表的陰極反應來平衡,形成“大陰極”和“小陽極”。為了保持電荷平衡,氯離子向縫隙內遷移。隨著遷移的進行,縫隙內氯離子濃度逐漸升高,越接近縫隙底部濃度越高。縫隙內氯離子濃度增加的同時,會使溶液的pH值降低,增加了不銹鋼換熱管應力腐蝕開裂的風險。

在高溫環境(jing)中,少量的氯離子就能引(yin)起奧氏(shi)體不銹鋼應(ying)力腐蝕。試驗表明,溫度在94~268℃時,CI-濃度大于11mg/kg時,應力腐蝕敏感性為高度。

五、分析(xi)結論

①. 通過對換熱(re)(re)管(guan)(guan)的化學成分分析,說明(ming)材料是0Cr18Ni10Ti,滿足(zu)GB/T13296-2007《鍋(guo)爐、熱(re)(re)交(jiao)換器用不銹(xiu)鋼無縫鋼管(guan)(guan)》標準規(gui)定(ding)要求,鎳(nie)(nie)成分稍偏(pian)低,可能會(hui)降低耐蝕性能,但該換熱(re)(re)管(guan)(guan)表面沒(mei)有發生(sheng)均勻腐(fu)蝕,而只是個(ge)別區域出現了(le)裂(lie)紋,說明(ming)鎳(nie)(nie)成分偏(pian)低和裂(lie)紋沒(mei)有直接關系。

②. 通過電子探(tan)針和顯微鏡對裂(lie)紋(wen)的觀察(cha),可看出裂(lie)紋(wen)源(yuan)存在于換熱管的外表(biao)面(點蝕),并平(ping)行于軸向和管徑(jing)向發展;裂(lie)紋(wen)的一個(或多個)分支在沿徑(jing)向發展時遇到材(cai)料基體中的缺陷,加劇了腐(fu)蝕的程度,繼續(xu)向前發展成為穿透性裂(lie)紋(wen),引起(qi)管內(nei)介質泄漏(lou)。兩種觀測方(fang)法的結果都顯示,裂(lie)紋(wen)具有(you)典(dian)型的應力(li)腐(fu)蝕形貌。

③. 電子探針的掃描結果顯示,裂紋縫隙的腐(fu)蝕(shi)(shi)產物中含(han)氯、硫和氧元素,表明(ming)殼程(cheng)廢鍋水中含(han)有氯離子,為換熱(re)管(guan)的應力腐(fu)蝕(shi)(shi)創造了(le)腐(fu)蝕(shi)(shi)介質環境。

④. 管束內壁(bi)黑色(se)附著物(wu)中(zhong)的S元素(su)含量較高,來源于原料煤(mei);鐵(tie)和(he)鎳是水煤(mei)氣介(jie)質(zhi)(zhi)腐蝕設備(bei)形成的。這種換(huan)熱(re)管的失效與管內的介(jie)質(zhi)(zhi)無關。

⑤. 在使用脹接力計算式(7-2)時注意兩點:

a. 不用(yong)考慮尺寸(cun)偏差。

b. 使用材料實測屈服應力值。Pmin是使換熱管和管板開始產生殘余應力的最小脹接力,因此為保證密封性,實際脹接力在Pmin和Pmax平均值上下較好。

根據換(huan)熱(re)管和管板(ban)材料(liao)性質確定不準確或尺寸偏差較(jiao)大(da)的換(huan)熱(re)器,建議先進行(xing)脹接(jie)工藝試(shi)驗(yan),以獲(huo)得(de)脹接(jie)的可靠性。為了降低脹接(jie)成本,應選用尺寸精(jing)度等級較(jiao)高的換(huan)熱(re)管,盡量減小管子和管板(ban)之(zhi)間的間隙。

⑥. 有(you)限元(yuan)模擬和(he)理論計(ji)算結果都顯示,142MPa的脹接力(li)不能滿(man)足換熱管(guan)和(he)管(guan)板密封要求。

通過以上分析,可以判定設備泄漏的原因是換熱管和管板之間存在縫隙,殼程介質中含有氯離子,氯(lv)離子在縫隙內富集引起不銹鋼換熱管應力腐蝕開裂。

六、建議(yi)

①. 應嚴格控(kong)制(zhi)耐壓試驗用水和生產用水中(zhong)氯離子(zi)和硫(liu)的含(han)量(liang),定期檢測廢熱(re)鍋爐的進水和排污水中(zhong)氯離子(zi)和硫(liu)的含(han)量(liang)。

②. 盡量減少停車(che)。裝置(zhi)停車(che)時,要排凈鍋爐水(shui),保證(zheng)設(she)備處在(zai)干(gan)燥狀態。避免出現(xian)干(gan)濕交替狀態。

③. 設備在進行修復(fu)時或制造(zao)下一臺設備時,適當增加脹接(jie)力,保證貼(tie)脹質(zhi)量(liang),消除間隙(xi)。

④. 對于新造廢熱鍋爐,建議將現用的321不銹鋼更換為2205雙相不銹鋼。該類型不銹鋼比18-8型不銹鋼有更強的耐少量氯化物應力腐蝕的能力。

⑤. 建議修復方案:對新投用廢鍋的(de)管(guan)(guan)子-管(guan)(guan)板連接(jie)處(chu)進行補脹;對已(yi)泄(xie)漏(lou)廢鍋的(de)管(guan)(guan)子-管(guan)(guan)板連接(jie)處(chu)進行鉆取管(guan)(guan)束,然后將管(guan)(guan)束前移,重(zhong)新焊脹。