雙相不銹鋼具有良好的焊接性,它不像鐵素體不銹鋼焊縫熱影響區由于晶粒嚴重粗化而使塑韌性大幅減低,也不像奧氏體不銹鋼對熱裂紋很敏感,選用合適的焊接工藝一般不會發生焊接熱裂紋和冷裂紋。但雙相(xiang)不銹鋼(gang)中畢竟有較高的鐵素體,焊接工藝選擇不當,可能會出現下列問題:

1. 當在300~500℃停留時間較長時,會發生“475℃脆性”;在600~900℃溫度停留時間長時,還會出現σ相脆性和高溫晶粒長大脆性,這些都會降低焊接接頭耐蝕性。

2. 當拘(ju)束度較大時(shi),還存在氫致裂(lie)紋(wen)的危(wei)險。

3. 要求較少(shao)相至少(shao)在30%以上,因為相比例的不平衡會引(yin)起熱(re)影響(xiang)區腐蝕與脆化。

一(yi)、焊(han)接(jie)工藝評(ping)定試(shi)驗

1. 焊接方法(fa)的選擇

結合產品換熱管較薄和管板焊接的特點,選用WZM1-315C 管板自動焊機進行自動脈沖鎢極氬弧焊。通過脈沖電流、脈沖時間和基值電流、基值時間的調節,能夠調節出較小的熱輸入,可防止焊接接頭過熱造成晶粒粗大和脆化。另外,高頻電弧具有很強的穿透力,能增加焊縫熔深,其振蕩作用有利于晶粒細化、消除氣孔,能得到優良的焊接接頭。

2. 焊接材料的選擇

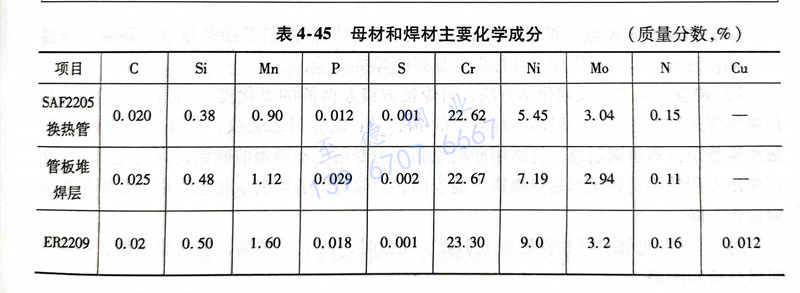

SAF2205 雙相不(bu)銹鋼焊(han)接時,焊(han)接材料(liao)的(de)化學成分通常(chang)與母材略有(you)不(bu)同,焊(han)材中的(de)Ni含量要高(gao)于母材,以促(cu)進鐵(tie)素體向奧(ao)氏(shi)(shi)體的(de)轉變,并能穩定焊(han)縫(feng)中的(de)奧(ao)氏(shi)(shi)體。根(gen)據換熱(re)管和管板(ban)結構特點,選(xuan)擇φ0.8mm的(de)ER2209焊(han)絲,母材和焊(han)材的(de)化學成分比較見(jian)表4-45。

3. 焊前(qian)準備

按照NB/T4701-2011《承壓設備(bei)焊(han)(han)(han)(han)接(jie)工藝(yi)評定(ding)》附(fu)錄(lu)D要(yao)求,換(huan)熱管(guan)(guan)管(guan)(guan)頭要(yao)伸出管(guan)(guan)板(ban)組5mm。換(huan)熱管(guan)(guan)材(cai)料(liao)為(wei)(wei)SAF2205,規格為(wei)(wei)φ32mmx2.5mm;管(guan)(guan)板(ban)材(cai)料(liao)為(wei)(wei)Q345R,采用(yong)(yong)堆焊(han)(han)(han)(han)而成,過(guo)渡(du)層(ceng)采用(yong)(yong)E309L-16焊(han)(han)(han)(han)條,耐蝕層(ceng)采用(yong)(yong)E2209-16焊(han)(han)(han)(han)條,堆焊(han)(han)(han)(han)層(ceng)厚(hou)度(du)為(wei)(wei)10mm,堆焊(han)(han)(han)(han)層(ceng)化學成分見表4-45。焊(han)(han)(han)(han)前在對(dui)換(huan)熱管(guan)(guan)的被焊(han)(han)(han)(han)管(guan)(guan)端進行清(qing)理(li),清(qing)除毛刺、油污物,用(yong)(yong)不(bu)銹鋼絲(si)刷將待焊(han)(han)(han)(han)部位(wei)的表面及(ji)附(fu)近清(qing)理(li)干凈(jing),直至露出不(bu)銹鋼光澤(ze),然(ran)后用(yong)(yong)丙酮(tong)液(ye)清(qing)洗。

4. 焊接(jie)

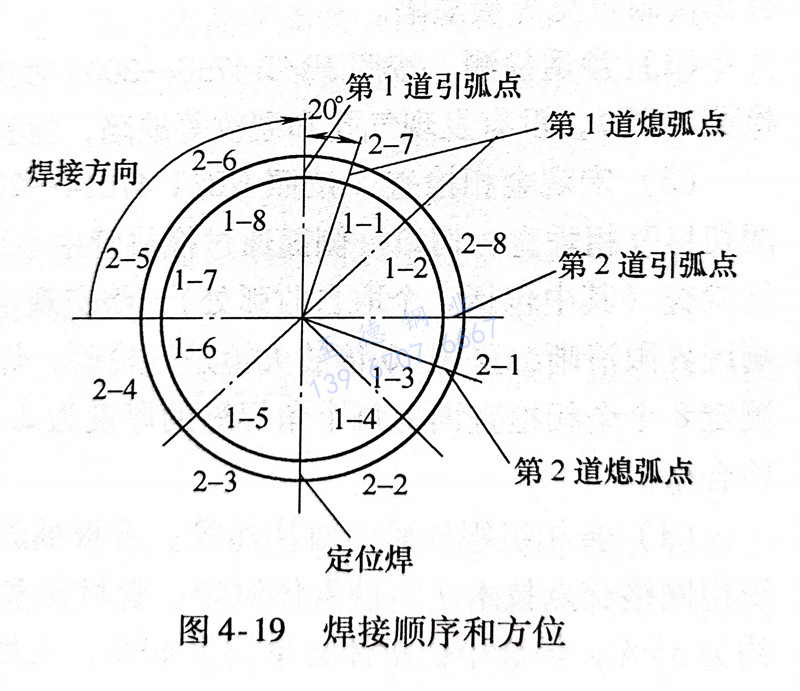

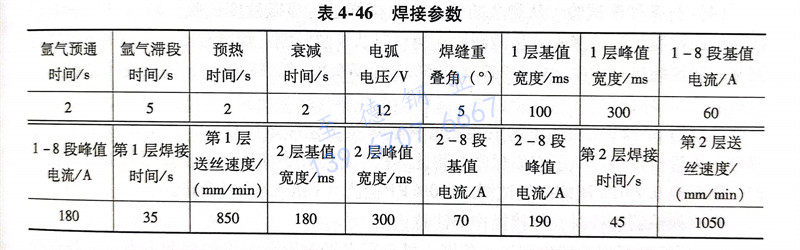

焊(han)(han)接時先進行定(ding)(ding)位(wei)焊(han)(han),不能直(zhi)接在根部定(ding)(ding)位(wei)焊(han)(han)定(ding)(ding)位(wei),需采用同材質的小(xiao)定(ding)(ding)位(wei)塊定(ding)(ding)位(wei)裝配,焊(han)(han)縫長度約3~5mm。定(ding)(ding)位(wei)塊定(ding)(ding)位(wei)好后,用貼紙(zhi)密封坡口,背面(mian)充氬氣保護。采用直(zhi)流正接電源,用φ0.8mm的 ER2209焊(han)(han)絲(si),φ2.5~φ0.8mm的鈰鎢極,氬氣(體(ti)(ti)積分數)99.99%,氣體(ti)(ti)流量8~10L/min,噴嘴直(zhi)徑為12mm,焊(han)(han)接2層,第(di)2道(dao)焊(han)(han)縫的引弧點應避開第(di)1道(dao)的引弧和熄弧點,焊(han)(han)接順序和方位(wei)如圖4-19所示,道(dao)間溫度控制在150℃以下。具體(ti)(ti)焊(han)(han)接參數見表(biao)4-46。

5. 焊接工(gong)藝要點(dian)

雙相不銹鋼焊接(jie)時,除(chu)了嚴(yan)格(ge)控(kong)制焊接(jie)參數外,還需(xu)嚴(yan)格(ge)遵(zun)照(zhao)下(xia)列(lie)注(zhu)意(yi)事項和技術措施,才能保證(zheng)良好(hao)的焊接(jie)質量。

a. 清理

采用(yong)(yong)機械或化(hua)(hua)學方法,對焊接坡口(kou)及兩側的(de)氧化(hua)(hua)皮、油脂、灰塵、水和(he)污染物(wu)等進行徹底清(qing)理(li)(li),以減少焊縫中的(de)H含量,防止氫(qing)致裂紋;清(qing)理(li)(li)工具(ju)如(ru)鋼(gang)絲(si)刷(shua)、敲渣錘等須由(you)不銹(xiu)(xiu)鋼(gang)制成,打磨用(yong)(yong)砂輪(lun)也必須為(wei)專用(yong)(yong)于不銹(xiu)(xiu)鋼(gang)的(de)砂輪(lun);焊接完(wan)成后,立即使用(yong)(yong)專用(yong)(yong)的(de)不銹(xiu)(xiu)鋼(gang)絲(si)刷(shua)趁熱擦刷(shua)焊縫表面,消除焊縫表面的(de)氧化(hua)(hua)色,以防止焊接接頭耐蝕性下降。

b. 引弧(hu)和(he)熄弧(hu)

嚴禁在管板上引弧。熄弧時,弧坑要填滿,過渡要平滑,不應有明顯凸(tu)棱和凹(ao)陷。

c. 氣體保護

采用大(da)直(zhi)徑噴嘴,加(jia)大(da)保護(hu)氣體流量,提高氣體保護(hu)效果。

d. 防(fang)變(bian)形措(cuo)施(shi)

為防(fang)止管板(ban)變形,焊接時應從中(zhong)心(xin)向四周以對稱放射狀向外焊接。

二、焊接試板檢驗

換熱管管板焊(han)接試板檢查,首先需(xu)外觀檢查焊(han)縫表面是否平整光滑、波(bo)紋細密以(yi)及有無肉眼(yan)可(ke)見焊(han)接缺陷。

1. 滲透檢測

按照JB/T 4730-2005對換熱管管板10個焊接接頭進行100%檢測(PT),沒有發現氣孔和裂紋等缺陷,檢驗合格。

2. 宏觀金(jin)相檢查

按照NB/T 47014-2011取呈對角線位置的2個管接頭切開,兩切口互相垂直。切口一側面通過換熱管中心線,對兩接頭中4個剖面的8個觀察面進行檢查(其中包括1個取自收弧處)。將宏觀金相試樣的檢查面磨光,使焊縫區與熱影響區界限清晰,采用10倍放大鏡進行檢驗,焊縫根部焊透,沒有裂紋、未熔合。然后測定8個金相檢查面上每個角焊縫的厚度為2.0~2.2mm,大于合格值1.7mm,宏觀檢驗合格。

3. 金相(xiang)組織檢驗

對換熱管(guan)、管(guan)板(ban)堆焊層和焊縫進(jin)行(xing)了(le)(le)金(jin)相檢驗,金(jin)相鐵(tie)素(su)組織用網絡交點技(ji)術(shu)法對鐵(tie)素(su)體(ti)測定,管(guan)材鐵(tie)素(su)體(ti)約(yue)占50%;管(guan)板(ban)堆焊層中(zhong)鐵(tie)素(su)體(ti)含(han)量約(yue)為35%;焊縫中(zhong)鐵(tie)素(su)體(ti)含(han)量約(yue)為40%,滿足(zu)技(ji)術(shu)要求的30%~61%。沒有出現(xian)脆硬組織,且得(de)到了(le)(le)細小均勻的兩相混合組織。試(shi)件分兩層焊接,一(yi)次(ci)焊接熱影響區經受兩次(ci)焊接熱循環,不僅促進(jin)了(le)(le)奧氏體(ti)相的進(jin)一(yi)步轉變,還細化(hua)了(le)(le)晶粒。

4. 顯(xian)微硬度試(shi)驗

從剩余的管頭上(shang)取(qu)試樣進(jin)行顯微硬(ying)(ying)度(du)(du)試驗,采用HVS-50型數顯維(wei)氏硬(ying)(ying)度(du)(du)計測(ce)量接頭的顯微硬(ying)(ying)度(du)(du),測(ce)量時從換熱(re)管側、焊縫金屬到管板側依(yi)次進(jin)行測(ce)量,測(ce)定結果:硬(ying)(ying)度(du)(du)HV為247.2、258.1和276.8,無淬硬(ying)(ying)傾向,滿足(zu)技術要求。

三、產品焊接(jie)

經過對SAF2205 雙相不銹鋼(gang)換(huan)熱(re)管(guan)管(guan)板(ban)焊(han)(han)接工(gong)藝評定(ding)試分析,確(que)定(ding)焊(han)(han)接工(gong)藝的(de)正確(que)性,為管(guan)板(ban)焊(han)(han)接提(ti)供了有力(li)保障,將(jiang)此焊(han)(han)接工(gong)藝運用在實(shi)際產(chan)品(pin)換(huan)熱(re)器管(guan)板(ban)的(de)焊(han)(han)接生產(chan),焊(han)(han)后經0.2MPa壓縮空氣試漏、100%PT檢測(I級),全部合格(ge)。

焊接(jie)換熱器管板時(shi),焊接(jie)操作要(yao)注(zhu)意:

1. 要控制好焊槍傾(qing)角(jiao)和送絲(si)角(jiao)度,機頭需(xu)水平放置在(zai)鎢極的稍前下方,一般焊槍鎢極對準坡口(kou)的外邊緣1/3處,送絲(si)貼(tie)著管壁與坡口(kou)的根部為最佳角(jiao)度。

2. 控制(zhi)好開關(guan)。焊接(jie)過程中根(gen)據情況不斷(duan)調(diao)節電(dian)弧(hu)長度,防止出現未熔合、鎢極打管板等(deng)情況。

管束裝置(主要是換熱器管板(ban)焊(han)接件)經過(guo)3個(ge)月(yue)的(de)使用,運行(xing)穩定(ding)(ding),滿足使用要求。說(shuo)明選用自(zi)動脈沖鎢(wu)極(ji)氬弧焊(han)的(de)焊(han)接工藝和確定(ding)(ding)的(de)操作要點是合理的(de),保證了焊(han)縫(feng)金屬(shu)獲得較理想的(de)相比(bi)例,防止焊(han)縫(feng)脆性和裂紋的(de)產生。