內襯不銹鋼復(fu)合鋼管(304+Q235B)是一種新興的復合管材,該產品以碳鋼管作為基管,通過縮徑法、冷擴法、爆炸法等復合工藝將不(bu)銹鋼內襯管與基管復合的雙金屬管材。內襯不銹鋼復合鋼管具有耐腐蝕、耐高溫、高延伸性和高強度等特點,因此被廣泛應用于新建和擴建石化裝置的工藝管線中。但由于生產工藝的技術的限制,國產復合管的基層和復層還不能完全熔焊在一起,因此內襯不銹鋼復合鋼管的焊接技術成為了工藝管線施工中的關鍵環節。

一(yi)、內襯不銹(xiu)鋼復合鋼管(guan)的焊接(jie)工藝

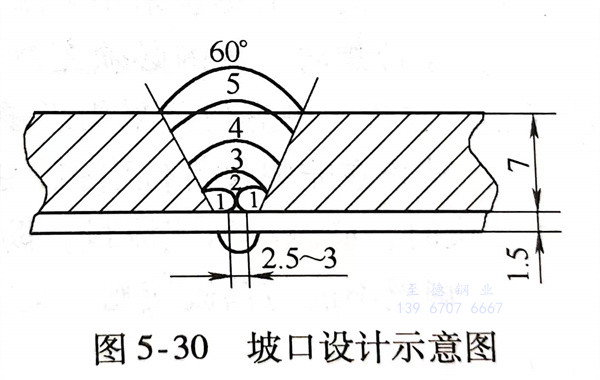

內(nei)襯不銹鋼復合管的(de)基管壁厚(hou)為(wei)(wei)7mm,襯管壁厚(hou)1.5mm。坡(po)口形(xing)式(shi)為(wei)(wei)60°V形(xing),為(wei)(wei)了保(bao)證打底焊能焊透,坡(po)口間隙(xi)為(wei)(wei)2.5~3mm,如(ru)圖5-30所(suo)示。

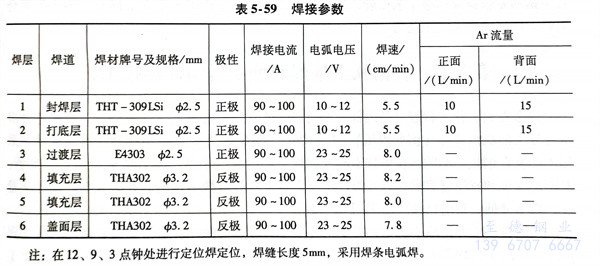

封焊層(ceng)(ceng)焊接方法:內襯不(bu)銹鋼(gang)復合鋼(gang)管的復合層(ceng)(ceng)和基層(ceng)(ceng)之間(jian)沒有熔焊在(zai)一(yi)起(qi),所(suo)以在(zai)組對焊接前圖5-30 坡口設計示(shi)意圖必須進行封焊。焊接方法為手工鎢極氬(ya)弧焊(GTAW),采用的鈰(shi)鎢電極,直(zhi)徑(jing)(jing)為2.5mm,噴嘴直(zhi)徑(jing)(jing)為10mm。

內襯不銹鋼(gang)復合鋼(gang)管打底層的(de)(de)焊(han)接方法與封焊(han)層一樣,即采用手工鎢極氬弧焊(han),選用THT-309LSi(H03Cr24Ni13Si1)焊(han)絲,其熔敷金(jin)屬的(de)(de)化學成分與304鋼(gang)最為接近。

內襯不銹鋼復(fu)合鋼管過渡層的(de)熔(rong)敷金屬(shu)成(cheng)分(fen)復(fu)雜,為了(le)使金屬(shu)成(cheng)分(fen)的(de)梯度不至于(yu)過大,選用焊(han)條電弧(hu)焊(han)(SMAW)的(de)焊(han)接(jie)方法。過渡層焊(han)接(jie)的(de)焊(han)條宜選擇工藝(yi)性(xing)(xing)能較好(hao)的(de)酸性(xing)(xing)焊(han)條E4303,直徑為2.5mm。

內襯不銹鋼復合(he)鋼管基(ji)層為Q235B,因此(ci)采(cai)用焊(han)條電弧(hu)焊(han)的(de)焊(han)接(jie)方法(fa)。焊(han)條選擇直徑3.2mm的(de)THA302最為合(he)適,既可以(yi)保證(zheng)焊(han)縫(feng)金屬的(de)強度,還可以(yi)保證(zheng)其(qi)塑韌性。

根據焊(han)接方法和焊(han)材的(de)選擇原則及現場實際,采用的(de)焊(han)接參數見(jian)表5-59。

注:在12、9、3點鐘處(chu)進行(xing)定(ding)位焊(han)定(ding)位,焊(han)縫長度(du)5mm,采用(yong)焊(han)條電弧焊(han)。

二、內襯不(bu)銹(xiu)鋼(gang)復合鋼(gang)管的焊接施工方(fang)法

1. 焊前準(zhun)備

待焊金屬要(yao)擦洗干凈,直至(zhi)露(lu)出金屬光澤。焊接前要(yao)對內襯(chen)不(bu)(bu)銹鋼(gang)復(fu)合(he)鋼(gang)管(guan)的基層和復(fu)合(he)層進行預熱(re),預熱(re)宜采用電(dian)加熱(re)方法,以對口中心線為基準,兩側各不(bu)(bu)小于管(guan)壁總厚度的3倍(bei),且(qie)不(bu)(bu)小于50mm,并防止過熱(re)。

2. 焊接過程

內襯(chen)不銹鋼復合鋼管的焊接順序為先(xian)焊復合層,后焊基層,如圖5-30所示(shi)。

技術措施如下:

a. 管(guan)子(zi)對焊組(zu)對時,其內(nei)(nei)壁(bi)應齊平,內(nei)(nei)壁(bi)錯邊量不宜超過(guo)管(guan)壁(bi)厚度的10%。

b. 焊接(jie)時,應(ying)盡量(liang)采用多層焊,各焊層焊道的接(jie)頭(tou)應(ying)盡量(liang)錯開(kai)。

c. 定(ding)位焊(han)時,管(guan)內必須充(chong)氬,以保證(zheng)定(ding)位焊(han)焊(han)縫質量;打(da)底(di)焊(han)時,仰焊(han)位置(zhi)采用內填絲,立焊(han)、平(ping)焊(han)位置(zhi)采用外填絲法進行焊(han)接。

d. 禁止在非焊接(jie)(jie)部位引弧(hu),接(jie)(jie)弧(hu)處(chu)應(ying)(ying)保(bao)證焊透和熔合,熄(xi)弧(hu)時應(ying)(ying)填滿弧(hu)坑,焊接(jie)(jie)即將(jiang)結束(shu)時,應(ying)(ying)減小氬氣(qi)流量,防止氣(qi)壓過大使焊縫產生凹陷。

e. 焊(han)(han)(han)絲(si)不(bu)能與鎢極(ji)接觸,防(fang)止(zhi)產生夾鎢,焊(han)(han)(han)絲(si)端部不(bu)得退出保護(hu)區(qu),防(fang)止(zhi)焊(han)(han)(han)絲(si)氧化。

f. 道(dao)間溫度(du)控制在150℃以(yi)下(xia),施工中采用焊縫兩側水冷的(de)冷卻方法,使焊縫盡快降(jiang)低到150℃以(yi)下(xia)。

g. 每(mei)層焊(han)(han)道(dao)結束后(hou)要清(qing)除焊(han)(han)渣、飛濺等污物,清(qing)理(li)干凈后(hou)才(cai)允許焊(han)(han)接下層焊(han)(han)道(dao)。

3. 焊(han)后(hou)清潔和焊(han)后(hou)處(chu)理

焊(han)后(hou)(hou)應仔細清理(li)(li)(li)焊(han)件表(biao)面一切雜物,清理(li)(li)(li)完畢,并在基材(cai)焊(han)縫附近(jin)的(de)明顯部位(wei)打上焊(han)工印(yin)記,以便檢查。焊(han)接(jie)后(hou)(hou),為改善焊(han)接(jie)接(jie)頭(tou)的(de)組(zu)織和性能或消除殘(can)余(yu)應力,焊(han)后(hou)(hou)處(chu)(chu)理(li)(li)(li)需按(an)(an)設計要(yao)求進(jin)(jin)行(xing)。局部熱處(chu)(chu)理(li)(li)(li)時(shi),宜采用電加熱法。基層(ceng)的(de)焊(han)后(hou)(hou)處(chu)(chu)理(li)(li)(li)應按(an)(an)基層(ceng)材(cai)質要(yao)求選擇(ze)熱處(chu)(chu)理(li)(li)(li)溫(wen)度,其他參數按(an)(an)不銹鋼內襯管總(zong)厚度進(jin)(jin)行(xing)計算。

采用(yong)GTAW+SMAW的(de)(de)(de)焊接(jie)(jie)方法及(ji)合理(li)的(de)(de)(de)焊接(jie)(jie)參數,可獲得高質量(liang)的(de)(de)(de)焊接(jie)(jie)接(jie)(jie)頭。焊后(hou)X射線檢測(ce)一次合格率在97.6%以上。在此化(hua)肥廠改(gai)擴建工程(cheng)中,文(wen)中所闡述(shu)的(de)(de)(de)內襯不銹鋼(gang)復(fu)合鋼(gang)管(guan)焊接(jie)(jie)工藝得到廣泛應用(yong),在滿足了生產工藝要求的(de)(de)(de)同時(shi),為今(jin)后(hou)復(fu)合鋼(gang)管(guan)的(de)(de)(de)焊接(jie)(jie)提供了施工經(jing)驗。