目前,石油、化工等行業的壓力容器制造中,對有耐蝕性要求的管板、筒體內壁以及法蘭等都采用不銹鋼帶極堆焊。由于帶極堆焊熔池大,堆焊部位邊緣處需留出一定空間,防止堆焊熔池流淌,且狹小部位帶極焊不能進行。例如,管板外圈邊緣處,筒體內壁兩頭邊緣處,管板圓心處等。這些部位一般采用不銹鋼(gang)焊條手工堆焊解決,但手工堆焊效率低、堆焊焊道表面質量不美觀、制約生產制造的進度。若采用不銹(xiu)鋼絲極埋弧堆(dui)焊,能大大提高生產率、焊道成形美觀。347不(bu)銹鋼(gang)絲極埋弧堆焊材料一般應用在對接焊縫,而不銹鋼絲極埋弧堆焊在國內鮮有報道。因此,研制開發347型不銹鋼絲極埋弧堆焊焊絲及配套焊劑對壓力容器制造很有價值和意義。

1. 焊絲的研制

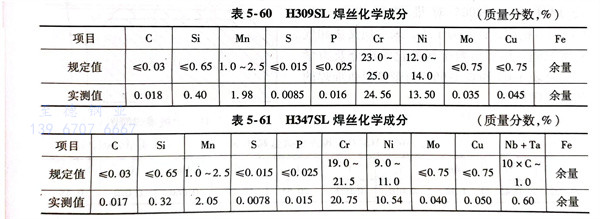

347型不銹(xiu)鋼(gang)絲極埋弧堆焊過程中(zhong),過渡層(ceng)(ceng)和耐蝕層(ceng)(ceng)均采用新研制的(de)焊絲H309SL或H347SL。其化學成分見表5-60和表5-61。

2. 焊劑(ji)的(de)研制

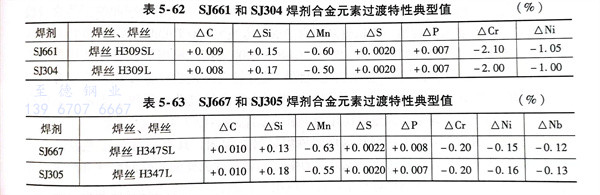

用新研制的焊(han)(han)(han)絲H309SL、H347SL與(yu)新研制的焊(han)(han)(han)劑SJ661、SJ667匹配進行(xing)堆(dui)焊(han)(han)(han)時(shi),分別將SJ661和SJ667焊(han)(han)(han)劑中C、Si、Mn、Cr、Ni、Nb、S、P等8種元(yuan)(yuan)素過(guo)渡(du)特性(xing)與(yu)帶極堆(dui)焊(han)(han)(han)對比(bi)進行(xing)了檢測,其檢測結(jie)果(guo)見表5-62和表5-63。可(ke)以看出SJ661和SJ667焊(han)(han)(han)劑對有(you)益合金(jin)元(yuan)(yuan)素Cr、Ni的燒損少,合金(jin)過(guo)渡(du)穩定;C、S、P等元(yuan)(yuan)素幾乎(hu)不增加,氧化性(xing)低,具有(you)良好的合金(jin)元(yuan)(yuan)素過(guo)渡(du)特性(xing)達到了帶極堆(dui)焊(han)(han)(han)合金(jin)元(yuan)(yuan)素過(guo)渡(du)水平(ping)。

3. 堆(dui)焊試驗與結果分析

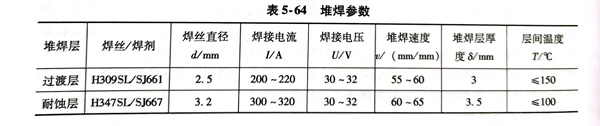

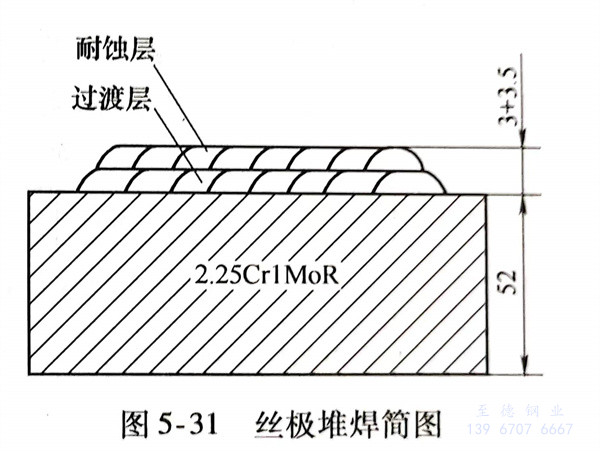

母材(cai)選用(yong)(yong)規(gui)格(ge)為400mm×300mm×52mm的2 Cr1Mo鋼板(ban)。試板(ban)整(zheng)體(ti)預熱至100~150℃,采用(yong)(yong)雙層絲極堆(dui)焊(han)(han)(han),過渡層選用(yong)(yong)H309SL焊(han)(han)(han)絲和焊(han)(han)(han)劑SJ661;耐蝕(shi)層選用(yong)(yong)H347SL焊(han)(han)(han)絲和SJ667焊(han)(han)(han)劑。堆(dui)焊(han)(han)(han)參(can)數(shu)見表5-64,堆(dui)焊(han)(han)(han)簡圖如圖5-31所示。

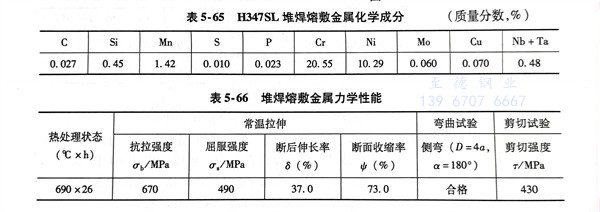

嚴格按照上述堆焊(han)(han)工藝(yi)進(jin)(jin)行施焊(han)(han),堆焊(han)(han)金屬(shu)成形好,脫渣(zha)(zha)快、不粘渣(zha)(zha)。試(shi)板堆焊(han)(han)后按 JB/T 4730-2005 對堆焊(han)(han)層進(jin)(jin)行PT、UT100%檢(jian)測(ce),評定為(wei)I級,未發現夾渣(zha)(zha)和氣孔等缺陷。堆焊(han)(han)熔(rong)(rong)敷(fu)金屬(shu)的(de)化學成分及力學性(xing)能(neng)見表5-65和表5-66,與帶(dai)極埋(mai)弧堆焊(han)(han)的(de)熔(rong)(rong)敷(fu)金屬(shu)相當(dang)。

對堆(dui)焊(han)層熔(rong)敷(fu)金(jin)(jin)(jin)(jin)屬進(jin)行(xing)晶(jing)間腐(fu)蝕(shi)(shi)性(xing)能試(shi)(shi)驗、氫剝(bo)離試(shi)(shi)驗、金(jin)(jin)(jin)(jin)相(xiang)檢(jian)測(ce)和鐵(tie)素(su)體(ti)含量(liang)檢(jian)測(ce):按《金(jin)(jin)(jin)(jin)屬和合(he)金(jin)(jin)(jin)(jin)的腐(fu)蝕(shi)(shi) 不(bu)銹鋼(gang)(gang)晶(jing)間腐(fu)蝕(shi)(shi)試(shi)(shi)驗方法》GB/T 4334-2008進(jin)行(xing)晶(jing)間腐(fu)蝕(shi)(shi)試(shi)(shi)驗,未(wei)發(fa)現晶(jing)間腐(fu)蝕(shi)(shi)傾向(xiang);按ASTM G146-2000《高(gao)壓精煉氫設備中使用的雙金(jin)(jin)(jin)(jin)屬不(bu)銹合(he)金(jin)(jin)(jin)(jin)/鋼(gang)(gang)板材(cai)非連(lian)接性(xing)的標準實施規程(cheng)》進(jin)行(xing)氫剝(bo)離試(shi)(shi)驗,未(wei)發(fa)現剝(bo)離現象;按GB/T 10561-2006進(jin)行(xing)宏觀及(ji)金(jin)(jin)(jin)(jin)相(xiang)檢(jian)測(ce),堆(dui)焊(han)層表面未(wei)見氣孔(kong)、裂紋、夾渣、未(wei)熔(rong)合(he)等缺(que)陷;金(jin)(jin)(jin)(jin)相(xiang)檢(jian)測(ce)堆(dui)焊(han)層為大(da)量(liang)奧(ao)氏體(ti)和少量(liang)鐵(tie)素(su)體(ti)。

由(you)于(yu)新研制的347型(xing)不銹(xiu)鋼(gang)絲極埋弧堆(dui)焊(han)材(cai)料和焊(han)劑,具(ju)有(you)良(liang)好的工(gong)(gong)藝(yi)及冶金(jin)性能,堆(dui)焊(han)熔敷金(jin)屬具(ju)有(you)合格的化學成分及力學性能、非常優(you)良(liang)的耐晶間腐(fu)蝕和耐氫剝等性能,達到(dao)了同等帶(dai)極埋弧堆(dui)焊(han)水平,已經應用于(yu)石油、化工(gong)(gong)等壓力容器制造(zao)行業(ye)。