浙江至德鋼業有限公司生產的橡膠專用設備水壓硫化罐中的柱塞,工作時長期與水接觸,在其表面極易銹蝕拉毛,縮短了工作缸密封裝置的使用期限。為了延長密封裝置使用壽命,提高經濟效益,選用了堆焊層均勻且堆焊速度快、質量好的帶極不銹鋼堆焊。其工藝如下:

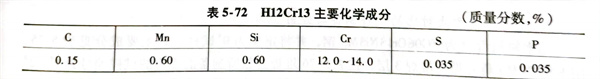

1. 堆焊(han)材料選用H12Cr13,規格為(wei)60mm×0.5mm焊(han)帶,其化學成(cheng)分見表5-72,焊(han)劑采用HJ107。

2. 堆焊設備為MV1-1000-1型埋弧焊機(ji)。

3. 堆焊前,將柱(zhu)塞外(wai)徑加工到(dao)比公稱直(zhi)徑小4~6mm,粗糙度(du)為(wei)Ra12.5μm,柱(zhu)塞表面清(qing)除(chu)油污和水銹等。

4. 將(jiang)柱塞放置在無級調速專用轉胎上(shang),并用專制支架將(jiang)堆(dui)焊(han)機托起,使堆(dui)焊(han)機在滑道上(shang)縱(zong)向運動(dong)自如。

5. 堆(dui)焊前(qian),先將堆(dui)焊起始部位寬約150~200mm預熱,預熱溫度(du)為150~200℃。采用環向(xiang)旋轉預熱,達(da)到預熱溫度(du)即可堆(dui)焊,堆(dui)焊過程不必再預熱。當中途(tu)停頓重新堆(dui)焊時,仍(reng)需重新預熱。焊后要緩慢自然冷卻。

6. 帶極堆焊(han)電流為720~750A,堆焊(han)電弧電壓為35~38V,堆焊(han)速度按柱塞不(bu)同直徑控制(zhi)在140~160mm/min。

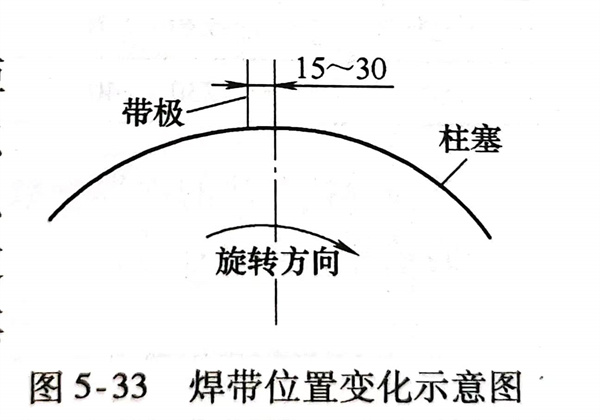

7. 焊(han)接位置(zhi)從頂(ding)點移(yi)向柱塞(sai)回轉方向相(xiang)反一側(ce),距離約(yue)15~30mm,如圖5-33所示。實際(ji)所取按帶極與頂(ding)點距離由柱塞(sai)直徑(jing)而(er)定,但必須保證堆(dui)焊(han)熔(rong)合良好,熔(rong)渣、液態(tai)金屬不會流失,熔(rong)劑不要超前和滯后(hou)。堆(dui)焊(han)焊(han)縫每(mei)道疊(die)加8~10mm。堆(dui)焊(han)過程中,熔(rong)渣盡量不要敲打掉,讓其自然脫落,放慢焊(han)后(hou)冷(leng)卻速度。

8. 堆(dui)焊層(ceng)厚度要保證機械加(jia)工后(hou)滿(man)足柱(zhu)塞(sai)外(wai)圓的公稱直(zhi)徑(jing)。