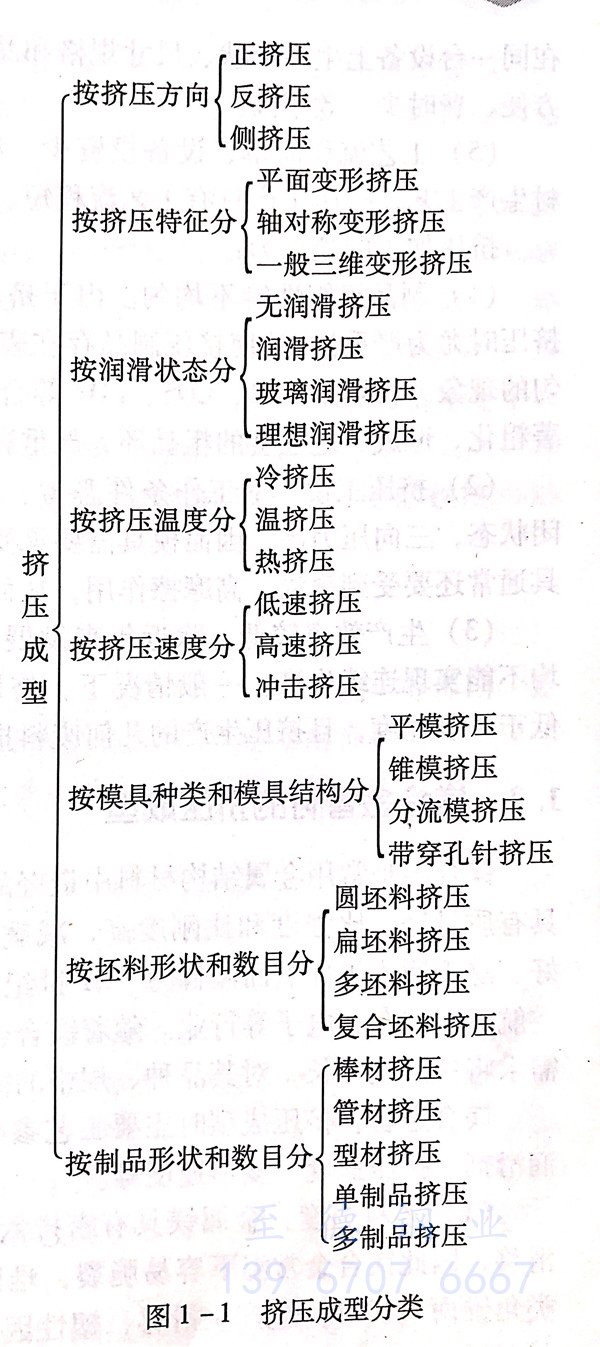

根據擠(ji)(ji)(ji)壓(ya)(ya)筒內金屬的應力應變狀態、擠(ji)(ji)(ji)壓(ya)(ya)方(fang)(fang)向(xiang)(xiang)(xiang)、潤滑(hua)狀態、擠(ji)(ji)(ji)壓(ya)(ya)溫度、擠(ji)(ji)(ji)壓(ya)(ya)速度、工模具的種類(lei)(lei)和結構、坯料的形(xing)(xing)(xing)狀或(huo)數目、制品(pin)的形(xing)(xing)(xing)狀或(huo)數目等(deng)的不(bu)同(tong),擠(ji)(ji)(ji)壓(ya)(ya)的分(fen)類(lei)(lei)方(fang)(fang)法(fa)也(ye)不(bu)同(tong)。各種分(fen)類(lei)(lei)方(fang)(fang)法(fa)如圖1-1所示。這些分(fen)類(lei)(lei)方(fang)(fang)法(fa)并非一(yi)成不(bu)變,許(xu)多(duo)分(fen)類(lei)(lei)方(fang)(fang)法(fa)可以作為另一(yi)種分(fen)類(lei)(lei)方(fang)(fang)法(fa)的細(xi)分(fen)。例如,當按照擠(ji)(ji)(ji)壓(ya)(ya)方(fang)(fang)向(xiang)(xiang)(xiang)來分(fen)時,一(yi)般認為有正向(xiang)(xiang)(xiang)擠(ji)(ji)(ji)壓(ya)(ya)、反向(xiang)(xiang)(xiang)擠(ji)(ji)(ji)壓(ya)(ya)、側向(xiang)(xiang)(xiang)擠(ji)(ji)(ji)壓(ya)(ya)三(san)種,而正向(xiang)(xiang)(xiang)擠(ji)(ji)(ji)壓(ya)(ya)、反向(xiang)(xiang)(xiang)擠(ji)(ji)(ji)壓(ya)(ya)又可以按照變形(xing)(xing)(xing)特征進一(yi)步(bu)分(fen)為平(ping)面變形(xing)(xing)(xing)擠(ji)(ji)(ji)壓(ya)(ya)、軸對稱(cheng)變形(xing)(xing)(xing)擠(ji)(ji)(ji)壓(ya)(ya)、一(yi)般三(san)維變形(xing)(xing)(xing)擠(ji)(ji)(ji)壓(ya)(ya)等(deng)。

一、擠(ji)壓加工的特(te)點(dian)

1. 提高金屬的(de)變形能力(li)

金屬在擠壓(ya)(ya)變形(xing)區處(chu)于強烈的(de)三向壓(ya)(ya)應力狀態(tai),可(ke)(ke)以充分發揮其塑性,獲得大變形(xing)量。例如,純鋁的(de)擠壓(ya)(ya)比(bi)(擠壓(ya)(ya)筒斷面積與制(zhi)品斷面積之比(bi))可(ke)(ke)以達到(dao)500,純銅的(de)擠壓(ya)(ya)比(bi)可(ke)(ke)達400,鋼的(de)擠壓(ya)(ya)比(bi)可(ke)(ke)達40~50.對于一(yi)些采用軋制(zhi)、鍛壓(ya)(ya)等方法加(jia)工困難(nan)乃至(zhi)不能加(jia)工的(de)低塑性難(nan)變形(xing)金屬和合金,甚至(zhi)有如鑄鐵一(yi)類脆(cui)性材(cai)料,也可(ke)(ke)以采用擠壓(ya)(ya)法進行加(jia)工。

2. 制品綜合質(zhi)量高

擠(ji)(ji)壓(ya)(ya)(ya)變(bian)形(xing)可以(yi)(yi)改善(shan)金屬材(cai)料的(de)(de)(de)組(zu)織(zhi)(zhi),提(ti)高(gao)(gao)其力學性(xing)(xing)能,特別是(shi)對于一些具(ju)有擠(ji)(ji)壓(ya)(ya)(ya)效應(ying)的(de)(de)(de)鋁合金,其擠(ji)(ji)壓(ya)(ya)(ya)制(zhi)品(pin)在淬火(huo)后時效,縱向(xiang)(擠(ji)(ji)壓(ya)(ya)(ya)方向(xiang))力學性(xing)(xing)能遠高(gao)(gao)于其他(ta)加(jia)工(gong)方法生產的(de)(de)(de)同(tong)類產品(pin)。對于某(mou)些需要采用(yong)軋制(zhi)、鍛(duan)造進(jin)行加(jia)工(gong)的(de)(de)(de)材(cai)料,例如鈦合金、LF6、LC4、MB15鍛(duan)件,擠(ji)(ji)壓(ya)(ya)(ya)法還常被用(yong)作鑄(zhu)錠的(de)(de)(de)開坯,以(yi)(yi)改善(shan)材(cai)料的(de)(de)(de)組(zu)織(zhi)(zhi),提(ti)高(gao)(gao)其塑性(xing)(xing)。與(yu)軋制(zhi)、鍛(duan)造等加(jia)工(gong)方法相(xiang)比(bi),擠(ji)(ji)壓(ya)(ya)(ya)制(zhi)品(pin)的(de)(de)(de)尺寸精度高(gao)(gao)、表面質(zhi)量好。隨著擠(ji)(ji)壓(ya)(ya)(ya)技術(shu)的(de)(de)(de)進(jin)步、工(gong)藝(yi)水(shui)平(ping)的(de)(de)(de)提(ti)高(gao)(gao)和(he)模具(ju)設計與(yu)制(zhi)造技術(shu)的(de)(de)(de)進(jin)步,現已可以(yi)(yi)生產壁厚0.3~0.5mm、尺寸精度達±(0.05~0.1)mm的(de)(de)(de)超小型(xing)高(gao)(gao)精密空心型(xing)材(cai)。

3. 產品范圍廣(guang)

擠壓(ya)(ya)加工不但可以(yi)生(sheng)產(chan)斷(duan)面形狀(zhuang)簡單的(de)(de)(de)管、棒、線(xian)材(cai),而(er)且(qie)還(huan)可以(yi)生(sheng)產(chan)斷(duan)面形狀(zhuang)非常(chang)復(fu)雜的(de)(de)(de)實心(xin)(xin)和空心(xin)(xin)型材(cai)、制品(pin)斷(duan)面沿長(chang)度(du)方向(xiang)分階段變化的(de)(de)(de)和逐(zhu)漸變化的(de)(de)(de)變斷(duan)面型材(cai),其(qi)中(zhong)許多斷(duan)面形狀(zhuang)的(de)(de)(de)制品(pin)是(shi)其(qi)他塑性加工方法所無法成型的(de)(de)(de)。擠壓(ya)(ya)制品(pin)的(de)(de)(de)尺寸范(fan)圍也非常(chang)廣,如從斷(duan)面外接圓直徑達500~1000mm的(de)(de)(de)超大(da)型管材(cai),到斷(duan)面尺寸有如火柴棒大(da)小的(de)(de)(de)超小型精密型材(cai)。

4. 生(sheng)產靈活性大

擠(ji)壓加工具(ju)有很大的(de)靈活性,只(zhi)需要更(geng)(geng)換模(mo)具(ju)就可以擠(ji)壓成型。在(zai)同(tong)一(yi)臺設(she)備上生產形狀、尺寸(cun)規格和品種不同(tong)的(de)產品,且(qie)更(geng)(geng)換模(mo)具(ju)的(de)操(cao)作(zuo)簡單方便(bian)、費(fei)時少、效率高。

5. 工藝(yi)流程簡單(dan)、設備投資少

相對于穿(chuan)孔軋(ya)(ya)制、孔型軋(ya)(ya)制等(deng)管材與型材生產工藝,擠壓生產具有工藝流程短、設備數(shu)量與投(tou)資少等(deng)優點。

二(er)、擠壓(ya)加工的(de)缺點(dian)

1. 制品組織性能不均勻

由于擠壓時(shi)金屬(shu)的(de)流動不(bu)均(jun)勻(在無潤滑(hua)正向擠壓時(shi)尤為(wei)嚴重(zhong)(zhong)),致使(shi)擠壓制(zhi)品存在表(biao)層(ceng)(ceng)與中心、頭部(bu)(bu)與尾(wei)部(bu)(bu)的(de)組織性(xing)能(neng)不(bu)均(jun)勻的(de)現象。特別(bie)是LD2、LD5、LD7等合金的(de)擠壓制(zhi)品,在熱處(chu)理后表(biao)層(ceng)(ceng)晶粒顯著粗(cu)化,形成一定(ding)程(cheng)度的(de)粗(cu)晶環,嚴重(zhong)(zhong)影響(xiang)制(zhi)品的(de)使(shi)用性(xing)能(neng)。

2. 擠壓工(gong)模具的工(gong)作條件惡劣、工(gong)模具耗損大

擠壓時坯料處(chu)于近似(si)密(mi)閉狀態,三向(xiang)壓力高,因而(er)模具需要承受很高的壓力作(zuo)(zuo)用。同時,熱擠壓時工模具通常(chang)還要受到高溫(wen)、高摩擦作(zuo)(zuo)用,從而(er)大大影響模具的強度和(he)使用壽命。

3. 生(sheng)產(chan)效率較(jiao)低

除近年來發展的連(lian)續擠(ji)壓法外,常(chang)規的各(ge)種擠(ji)壓方法均不能實現連(lian)續生產(chan)。一(yi)般情況下,擠(ji)壓速(su)(su)(su)度(這里指(zhi)制(zhi)品的流出速(su)(su)(su)度)遠遠低于軋制(zhi)速(su)(su)(su)度,且擠(ji)壓生產(chan)的幾何(he)廢(fei)料損失(shi)大,成品率較低。