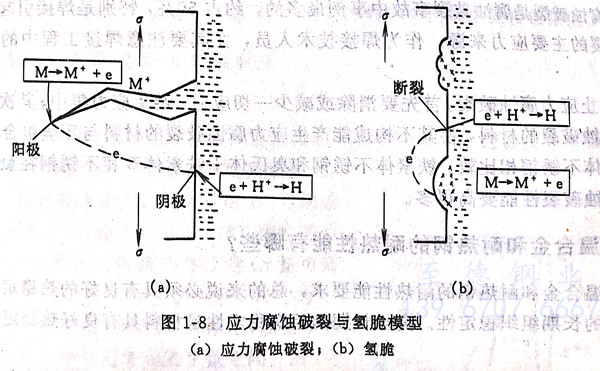

應力腐蝕破裂是金屬材料在靜拉伸應力和腐蝕介質共同作用下導致的破壞現象,通常用SCC (Stress Corrosion Cracking)表示。廣義的應力腐蝕破裂包括氫脆。狹義的應力腐蝕破裂和氫脆的定義分別如下:應力腐蝕破裂是指處于拉應力狀態下的合金,在特定的腐蝕介質中,由于產生局限于合金內某種顯微路徑的陽極溶解(腐蝕)而導致破壞現象;氫脆是指處于拉應力狀態下的合金,由于吸收氫(包括由腐蝕反應生成的氫)而產生的脆性破壞現象。兩者區別是:應力腐蝕破裂是由于定向的陽極溶解而產生的破裂(陽極過程);氫脆是由于陰極吸氫而產生的脆性破壞(陰極過程)。兩者原理示意圖見圖1-8。

金屬應力腐蝕(shi)破(po)(po)(po)裂(lie)(lie)必(bi)(bi)須有特定(ding)的(de)條件。處于拉應力狀態下,壓應力不會產(chan)生應力腐蝕(shi)破(po)(po)(po)裂(lie)(lie);腐蝕(shi)介質和材料(liao)的(de)組合上有選擇性(xing),在此特定(ding)組合以外的(de)條件下,不產(chan)生應力腐蝕(shi)破(po)(po)(po)裂(lie)(lie);材料(liao)必(bi)(bi)須是合金,純金屬一般不產(chan)生應力腐蝕(shi)破(po)(po)(po)裂(lie)(lie)。

應力腐(fu)蝕裂紋的發展有貫穿晶(jing)(jing)(jing)粒(li)型(xing)(叫做(zuo)穿晶(jing)(jing)(jing)型(xing)SCC),也有沿著晶(jing)(jing)(jing)粒(li)邊界的(叫做(zuo)沿晶(jing)(jing)(jing)型(xing)SCC),還有穿晶(jing)(jing)(jing)和(he)沿晶(jing)(jing)(jing)的混合型(xing)。

裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)的(de)特征:在(zai)宏觀(guan)上,是起(qi)源于金(jin)屬表(biao)面(mian)且分(fen)布具(ju)有(you)明顯的(de)局部性,垂直于外(wai)力(li)或拉應力(li)的(de)裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)(指主裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)),裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)的(de)寬(kuan)度較小(xiao),而(er)擴展較深(shen);在(zai)微觀(guan)上,裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)既有(you)主干又有(you)分(fen)支,典型的(de)金(jin)相(xiang)裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)多貌似落葉(xie)后的(de)樹干和樹枝,裂(lie)(lie)(lie)(lie)紋(wen)(wen)(wen)尖端(duan)較銳(rui)利(li)。

斷(duan)口(kou)形(xing)貌:應力腐蝕(shi)破裂的宏觀斷(duan)口(kou)多(duo)呈脆(cui)性(xing)斷(duan)裂;斷(duan)口(kou)的微觀形(xing)貌,穿晶(jing)(jing)型多(duo)為準解(jie)理斷(duan)裂,并常(chang)見河流(liu)、扇(shan)形(xing)、魚骨、羽毛(mao)等花(hua)樣,而(er)沿(yan)晶(jing)(jing)型則多(duo)為冰糖塊狀花(hua)樣。

應力腐蝕破裂影響因素很多,過程比較復雜,因此到目前為止,對不銹鋼應力腐蝕破裂的機理尚未取得統一的認識。對于奧氏體不銹鋼應力腐蝕破裂,目前傾向于“滑移-溶解-斷裂”學說(又稱為力學化學理論 Mechano-chemical Theory)。

在介質作用下,鉻鎳奧氏體不銹鋼(gang)表面上存在著借以耐腐蝕的保護膜(鈍化膜)。在拉伸應力作用下,位錯沿著滑移面運動至金屬表面,在表面產生滑移臺階,使表面膜產生局部破裂并暴露出沒有保護膜的裸金屬。有膜與無膜金屬間形成微電池,在介質作用下,作為陽極的裸金屬產生陽極溶解。此時,保護膜的作用不僅為腐蝕過程提供了陰極,而且又使陽極溶解集中在局部區域。顯然,保護膜破裂后,若所暴露的裸金屬一直處于活化腐蝕狀態,則腐蝕必然會同時向橫向發展,于是,裂紋尖端的曲率半徑增大,應力集中程度隨之減小,進而導致裂紋向縱向發展的速度變慢直至最后終止。但是,在實驗室內和應力腐蝕工程事故分析中均可看到,不銹鋼應力腐蝕裂紋尖端非常微細。因此,一般認為,在裸金屬受到腐蝕的同時,還存在一個能阻止腐蝕向橫向發展的過程,才能使裂紋沿縱向發展,此過程就是不銹鋼的再鈍化。因此,滑移-溶解-斷裂模型至少包括表面膜的形成、金屬產生滑移引起表面膜的破裂、裸金屬的陽極溶解和裸金屬的再鈍化等四個過程,這些過程的反復進行,導致不銹鋼的應力腐蝕斷裂。

至(zhi)于鉻(ge)鎳奧氏體(ti)不(bu)銹鋼的晶間(jian)型應力腐蝕,目(mu)前的主(zhu)要(yao)見解有:不(bu)銹鋼晶粒(li)間(jian)界貧(pin)鉻(ge)區的選擇(ze)性(xing)溶解、不(bu)銹鋼中雜質沿晶界偏聚而引(yin)起(qi)的優先溶解、不(bu)銹鋼中晶界沉淀相(xiang)本(ben)身的溶解等。

應(ying)(ying)力(li)腐(fu)蝕破(po)裂(lie)是腐(fu)蝕破(po)裂(lie)事故(gu)中事例(li)最多的,約占50%,特別是焊接(jie)引起的內應(ying)(ying)力(li)是應(ying)(ying)力(li)腐(fu)蝕破(po)裂(lie)的主要應(ying)(ying)力(li)來源(yuan)。作為(wei)焊接(jie)技術人員,尤其要注(zhu)意(yi)焊接(jie)工程中的應(ying)(ying)力(li)腐(fu)蝕破(po)裂(lie)問題。

為了防(fang)止(zhi)應(ying)(ying)力腐蝕(shi)破(po)裂(lie)(lie),首先要(yao)消除(chu)或(huo)減少一切應(ying)(ying)力,避免應(ying)(ying)力集中;其次要(yao)根據介質選用耐(nai)應(ying)(ying)力腐蝕(shi)破(po)裂(lie)(lie)的材料,使其不(bu)構成能產生應(ying)(ying)力腐蝕(shi)破(po)裂(lie)(lie)的材料與(yu)(yu)環(huan)境組合。與(yu)(yu)奧氏體不(bu)銹(xiu)鋼(gang)相比較,鐵(tie)素體不(bu)銹(xiu)鋼(gang)和奧氏體+鐵(tie)素體雙(shuang)相不(bu)銹(xiu)鋼(gang)在氯化物水(shui)溶液(ye)中的耐(nai)應(ying)(ying)力腐蝕(shi)破(po)裂(lie)(lie)性(xing)能要(yao)高得多(duo)。