由于香蕉視頻app破解碼:高壓不銹鋼管道上的管件或管段采用能承受高壓和熱變形反復作用的加強結構,因此現場安裝的香蕉視頻app破解碼:不銹鋼管件必須預先根據現場實際測量進行加工。那么如何對高壓不銹鋼管道進行加工呢?首先應在認真審查施工圖的基礎上繪制管道加工圖,加工圖的尺寸可通過檢修現場實測實量確定或按施工圖計算。但管道安裝的封閉段必須實際測量。

1. 高(gao)壓不銹鋼管下料(liao)

高壓不(bu)銹鋼管的下料應用機械方法切割(如鋸割、砂輪切割等),不允許采用氣焊或電焊切割。管子下料后,應在無編號的管段上打上此根管子端部原有的編號。管子下料及其加工后的尺寸允許誤差:封閉段±3mm大自由段±5mm.

2. 不銹(xiu)鋼管材(cai)檢查(cha)

用于加工高壓不銹鋼管道的管材普在加工前必須檢查有無產品合格證書,規格、型號、標記是否與合格證相符。并對照實物仔細檢查外觀有無影響強度和嚴重缺陷的地方,必要時還需做磁力探傷檢查,以保證不銹鋼(gang)加工后能符合使用要求。

3. 高壓管(guan)道焊制三通的(de)制作

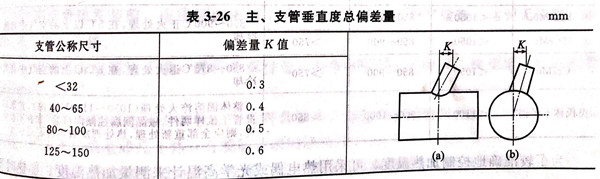

三通(tong)的主、支(zhi)(zhi)(zhi)管(guan)(guan)應(ying)按(an)圖:3-55所(suo)示(shi)下料劃線,然(ran)后加工支(zhi)(zhi)(zhi)管(guan)(guan)的“馬鞍形”及圓滑(hua)過(guo)渡的坡口(kou)(kou)。主管(guan)(guan)應(ying)按(an)支(zhi)(zhi)(zhi)管(guan)(guan)實際(ji)內(nei)徑(jing)用電(dian)鉆(zhan)開(kai)孔(kong)(不能用氣割開(kai)孔(kong)),孔(kong)壁應(ying)平(ping)整、光滑(hua),孔(kong)徑(jing)誤差為士(0.2~0.5)mm,孔(kong)的中心(xin)線應(ying)與主管(guan)(guan)中心(xin)線相交并垂(chui)直(zhi)。主、支(zhi)(zhi)(zhi)管(guan)(guan)結(jie)合處應(ying)嚴密吻合,間隙均勻(yun),并做出定(ding)(ding)位標(biao)記,以(yi)便裝配。裝配時支(zhi)(zhi)(zhi)管(guan)(guan)內(nei)徑(jing)必(bi)須對(dui)正主管(guan)(guan)孔(kong)口(kou)(kou),錯孔(kong)量不應(ying)大于0.5mm.主、支(zhi)(zhi)(zhi)管(guan)(guan)垂(chui)直(zhi)度(du)總偏差量應(ying)小于表3-26的規定(ding)(ding),其間隙=1.5~4mm,坡口(kou)(kou)角度(du)為55°±2°,其他部位坡口(kou)(kou)角度(du)以(yi)圓滑(hua)過(guo)渡為宜,如圖3-55所(suo)示(shi),點焊定(ding)(ding)位復查(cha)后,再(zai)正式(shi)焊接。

4. 高壓管子的螺紋、管端(duan)密封(feng)面

高壓不銹鋼管的螺紋、管端密封面和焊接坡口均需用車削加工,加工時要以內圓定心。車制的螺紋要符合技術規定,一般以徒手擰入為準,但不應過分松動。螺紋表面不得有裂紋、凹穴、毛刺等缺陷。輕微的機械損傷和斷面不完整的螺紋,累積不應大于1/3圈,螺紋牙高的減少應不大于公稱高度的1/5.管端錐面密封面的表面粗糙度Ra應不低于6.3μm,且不得有刻痕、刮傷、凹穴等缺陷。錐角誤差不應大于士0.5°,需用樣板做透光檢查。管端平墊密封面的表面粗糙度Ra應不低于25μm,其端面與管子中心線必須垂直。加工完畢的管端密封面應沉入法蘭內3~5mm,以防損傷。如果管子暫不安裝,應在加工面上涂油防銹,并妥善保管。車削螺紋及密封面要采取相應的保護措施。

5. 高壓不(bu)銹鋼管彎管

可采用冷彎和熱彎。由于高壓不(bu)銹鋼管的管壁較厚,所以熱彎時一般可以不灌砂。熱彎用的高壓不銹鋼(gang)管,應選擇探傷合格、厚度為正公差的管子,經探傷打磨修整的管子不得用來熱彎,若無壁厚為正公差的管子,也允許用檢查合格、壁厚為負公差的管子進行熱彎。彎制時必須保護好管端螺紋,其方法是在管端螺紋上套以車有內螺紋的鑄鐵保護套,再用石棉和石棉布包裹。保護套不得用鋼制的,以防止加熱后出現保護套與管子螺紋咬合的現象。

高壓不(bu)銹鋼管的彎制應盡量采用冷彎,彎曲半徑不應小于其管徑的5倍,最小直邊長度不應小于管徑的1.3倍,并應不小于60mm.對于大管徑的高壓管,也可采用機械冷彎,但彎制后需進行熱處理,以消除殘余應力。因彎曲半徑受彎管胎具的限制,彎曲后管壁減薄,允許值為公稱壁厚的9%~15%.對于直徑大于45mm的高壓彎管,都要求進行彎曲部位的測厚檢查,其減薄處的壁厚不應低于安全范圍。

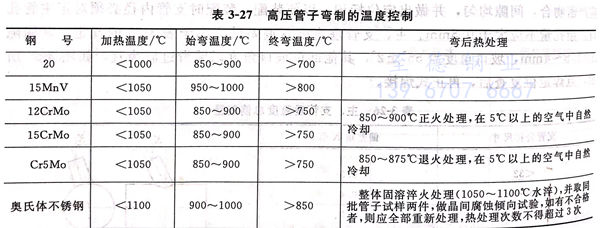

如(ru)因彎(wan)管設(she)備限制而(er)不(bu)能進行冷(leng)彎(wan)時,可采用(yong)熱(re)彎(wan)。熱(re)彎(wan)時,由于需要對(dui)管子(zi)加(jia)熱(re),會引起(qi)管材(cai)力學性能的(de)變化,因此對(dui)不(bu)同(tong)材(cai)料的(de)高壓管子(zi),應控制在(zai)不(bu)同(tong)的(de)加(jia)熱(re)溫度(du)范圍(wei)內,并采用(yong)不(bu)同(tong)的(de)彎(wan)后(hou)熱(re)處理方法,如(ru)表3-27所(suo)示。

為了(le)較準確地控制(zhi)加熱(re)溫度(du),可采(cai)用熱(re)電偶或(huo)光(guang)學(xue)高(gao)(gao)溫計來(lai)測量加熱(re)溫度(du)。加熱(re)時要經常轉(zhuan)動管子,升(sheng)溫速度(du)應(ying)緩慢均勻(yun),既要保證管子熱(re)透,又要嚴防(fang)(fang)(fang)過燒。此外(wai)管子熱(re)彎(wan)時必須采(cai)取適(shi)當措施防(fang)(fang)(fang)止局部壓(ya)癟,高(gao)(gao)壓(ya)管熱(re)彎(wan)時不得用煤或(huo)焦(jiao)炭作(zuo)燃料,以防(fang)(fang)(fang)滲碳。為保證熱(re)彎(wan)質量,最好采(cai)用高(gao)(gao)、中頻加熱(re)熱(re)彎(wan)或(huo)火焰局部加熱(re)熱(re)彎(wan)。熱(re)彎(wan)的質量標準如下。

①. 長(chang)度誤差封閉端±3mm,自由端±5mm.

②. 角度(du)偏差±5mm/m.

③. 當壁(bi)(bi)厚大于(yu)外徑(jing)的(de)10%、彎曲半徑(jing)為(4~5)DN時,管壁(bi)(bi)減薄允許在4%~7%的(de)范圍內,最小壁(bi)(bi)厚不(bu)小于(yu)公(gong)稱壁(bi)(bi)厚的(de)90%.

④. 橢(tuo)圓(yuan)(yuan)度允許(xu)誤差(cha),當(dang)(dang)彎(wan)曲半徑(jing)R≥5DN時(shi),橢(tuo)圓(yuan)(yuan)度不(bu)大(da)于5%;當(dang)(dang)R<5DN時(shi),橢(tuo)圓(yuan)(yuan)度不(bu)大(da)于8%(橢(tuo)圓(yuan)(yuan)度值(zhi)(zhi)即彎(wan)曲部分管子的(de)最(zui)大(da)外(wai)徑(jing)和最(zui)小(xiao)外(wai)徑(jing)的(de)差(cha)與最(zui)大(da)外(wai)徑(jing)的(de)比值(zhi)(zhi))。

⑤. 管(guan)子在彎(wan)曲和(he)熱處理后(hou),應(ying)再次進行無損(sun)探傷,如有(you)缺陷,允許打磨,打磨后(hou)的最小壁(bi)厚應(ying)不(bu)小于公稱壁(bi)厚的90%,否則為不(bu)合格。

需(xu)在施(shi)工(gong)(gong)(gong)現(xian)場制造高壓(ya)(ya)(ya)管件時(shi),應按(an)《高壓(ya)(ya)(ya)管、管件、緊固件通用設(she)計》或其他有(you)關規定執行。加(jia)工(gong)(gong)(gong)過程中,應認真進行質量檢查,各道(dao)工(gong)(gong)(gong)序(xu)之(zhi)間應有(you)交(jiao)接手續。全部加(jia)工(gong)(gong)(gong)工(gong)(gong)(gong)序(xu)完畢后應及時(shi)填寫(xie)“高壓(ya)(ya)(ya)管道(dao)加(jia)工(gong)(gong)(gong)證明書(shu)”。凡(fan)因加(jia)工(gong)(gong)(gong)報廢的(de)管子應立即涂色標示,單獨存放,防止混淆。

在高壓不(bu)銹鋼管道加工中常常出現以下一些情況:由于對高壓管道檢修安裝合格證書的重要性認識不足,致使交工驗收時,因資料不齊而影響管道的使用;由于施工中,對高壓管道制作與檢修安裝的工藝要求重視不夠,忽視一些細小要求,對高壓不(bu)銹(xiu)鋼管道造成影響;對焊接工藝選擇不嚴,操作水平不高,而使其不符合質量要求,致使返工。

為避免上述情況的發生,檢修時必須采取相應的措施,正確進行安裝。此外,檢修不銹(xiu)鋼管道安裝時不得強制對口,管線安裝如有間斷,應及時封閉敞口的管口。管線上的儀表取源部件應在管道安裝的同時一次完成,不得遺漏。