4Cr13、9Cr18、9Cr18Mo、9Cr18MoV 等鋼號已屬于過共析馬氏體不銹鋼,淬火后即可獲得馬氏體及碳化物的組織,具有很高的硬度。主要用于要求高硬度、高耐磨性的刀具、軸承、軸套等零部件。有時也用于制造有耐腐蝕性要求的彈性元件,如彈簧等。

1. 退火

這類過共(gong)析(xi)馬氏體不銹鋼根據(ju)處理目的(de)、作用,可(ke)采用完全退(tui)(tui)火(huo)(huo)、等溫退(tui)(tui)火(huo)(huo)和低(di)溫退(tui)(tui)火(huo)(huo),工藝方法見3Cr13不銹鋼退(tui)(tui)火(huo)(huo)部分的(de)內容。

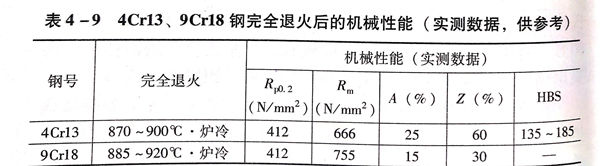

4Cr13、9Cr18鋼完(wan)全退(tui)火后(hou)的機械性(xing)能實測值見表(biao)4-9。

2. 淬火(huo)

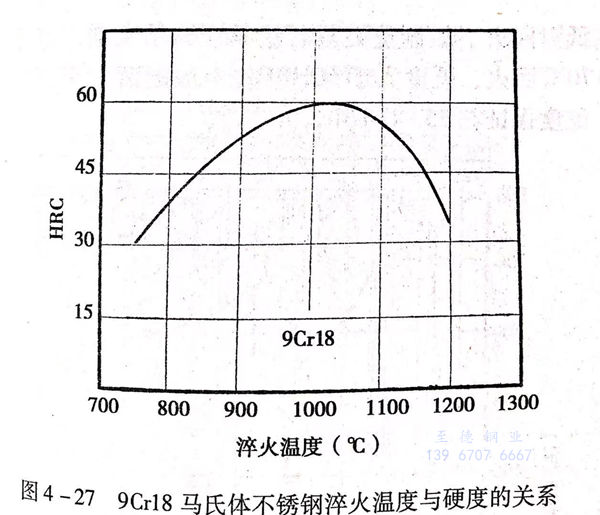

這類鋼因其含(han)碳量較(jiao)高(gao)(gao),組織中存在較(jiao)多的(de)合(he)金(jin)(jin)碳化(hua)(hua)物(wu),所以,淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱(re)(re)溫度(du)(du)(du)應適當提高(gao)(gao)一(yi)(yi)些,以保證合(he)金(jin)(jin)碳化(hua)(hua)物(wu)能夠充(chong)分溶(rong)解(jie)。加(jia)熱(re)(re)時不易溶(rong)解(jie)的(de)碳化(hua)(hua)物(wu)對阻止(zhi)晶粒長(chang)大有一(yi)(yi)定的(de)作用(yong),也保證了提高(gao)(gao)淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱(re)(re)溫度(du)(du)(du)的(de)可(ke)(ke)行性。一(yi)(yi)般(ban)來說,4Cr13、9Cr18鋼的(de)淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱(re)(re)溫度(du)(du)(du)可(ke)(ke)用(yong)1050~1080℃,9Cr18MoV的(de)淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱(re)(re)溫度(du)(du)(du)可(ke)(ke)用(yong)1060~1090℃.應嚴格(ge)控制加(jia)熱(re)(re)速度(du)(du)(du)(見3Cr13相關部分)。進一(yi)(yi)步提高(gao)(gao)淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱(re)(re)溫度(du)(du)(du)除了要(yao)引起晶粒長(chang)大外,還可(ke)(ke)能因奧氏體(ti)中溶(rong)入過量的(de)碳和合(he)金(jin)(jin)元(yuan)素,提高(gao)(gao)了奧氏體(ti)穩定性,可(ke)(ke)能增(zeng)加(jia)殘(can)留奧氏體(ti)的(de)數量,見圖4-26,并使(shi)淬(cui)(cui)火(huo)(huo)(huo)硬度(du)(du)(du)下降,見圖4-27。

這類鋼用(yong)(yong)于高硬度的條(tiao)件下(xia),淬火后硬度很(hen)高,并采用(yong)(yong)低溫(wen)回(hui)火,熱(re)處(chu)理后只能(neng)采用(yong)(yong)磨削(xue)或拋(pao)光(guang)加(jia)(jia)工,不宜進(jin)行其他機械(xie)加(jia)(jia)工,因此,淬火加(jia)(jia)熱(re)設備(bei)最好采用(yong)(yong)真空(kong)加(jia)(jia)熱(re)爐(lu)或保護(hu)氣氛(fen)爐(lu)。采用(yong)(yong)一般空(kong)氣介(jie)質加(jia)(jia)熱(re)爐(lu)時(shi),工件表面應進(jin)行防氧化和脫碳防護(hu)處(chu)理,以防工件表面脫碳、氧化。

淬火冷卻(que)介質應采用油性介質。采用空氣冷卻(que)會使工件表(biao)面脫(tuo)碳、氧化、降低(di)硬度。

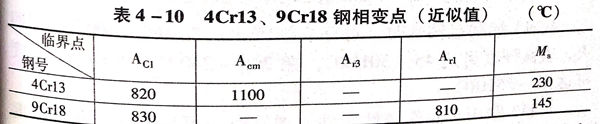

4Cr13、9Cr18 不銹鋼的相變點見表(biao)4-10。

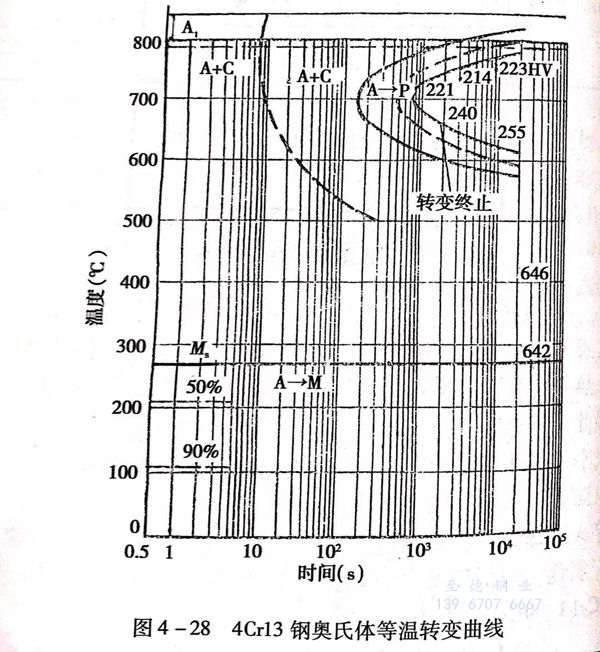

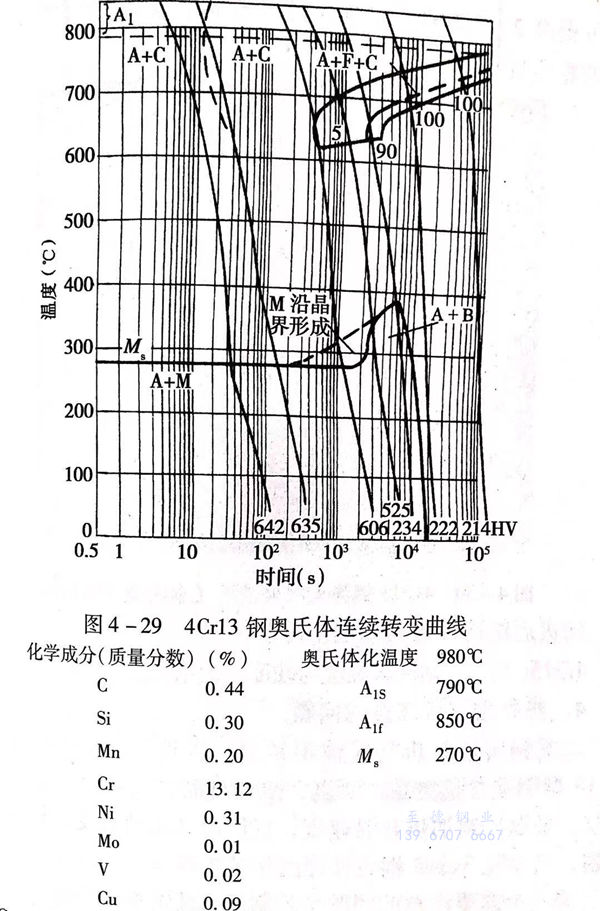

4Cr13鋼奧氏體等溫轉(zhuan)變曲(qu)線見(jian)圖4-28,奧氏體連續轉(zhuan)變曲(qu)線見(jian)圖4-29。

3. 回火(huo)

這類鋼主(zhu)要用(yong)(yong)于要求高硬(ying)(ying)(ying)度(du)、高耐磨性能的制件(jian),淬火后一般采(cai)用(yong)(yong)低溫回火。如制造刀具、量具、軸承套圈(quan)、鋼球等可(ke)用(yong)(yong)150~170℃回火,硬(ying)(ying)(ying)度(du)大于60HRC;一般耐磨件(jian)用(yong)(yong)200~240℃回火,硬(ying)(ying)(ying)度(du)保證在55~60HRC。

4Cr13不銹(xiu)鋼(gang)制造軸套時,可在表面(mian)淬火后在360~400℃區間(jian)回(hui)火,表面(mian)硬度可達45~50HRC,在200~240℃區間(jian)回(hui)火,硬度可達50~55HRC.

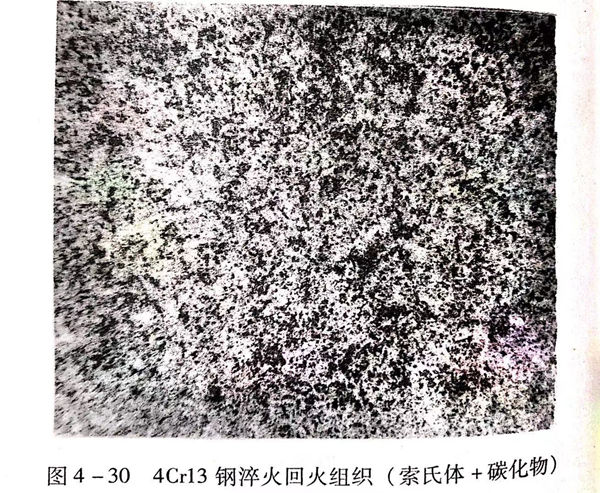

4Cr13不銹鋼用于制作彈(dan)性元件、彈(dan)簧時,可用450~500℃溫度(du)回火(huo),在保證硬度(du)45~50HRC條件下(xia),還具有較高的彈(dan)性。4Cr13鋼在1050℃加熱油冷淬火(huo)經480℃回火(huo)后的金相組織(zhi)見圖4-30。

4Cr13不銹(xiu)鋼一般不在高溫回火(huo)(huo)時使用(yong),但有時為表面淬火(huo)(huo)或整體淬火(huo)(huo)作(zuo)組織準備,在粗加(jia)工后進行調質處(chu)理(li),淬火(huo)(huo)后在650~700℃區間回火(huo)(huo),硬(ying)度可達280~320HB。

9Cr18型馬氏(shi)(shi)體不銹鋼(gang)(gang)在(zai)用(yong)做制造(zao)高硬度,并且(qie)要求組(zu)(zu)織、尺(chi)寸高度穩(wen)定狀態的零件時,在(zai)淬火(huo)后、回(hui)火(huo)前增(zeng)加(jia)一道冷(leng)(leng)處理工序,即在(zai)-78~-60℃之(zhi)間(jian)冰(bing)冷(leng)(leng)處理,以保證淬火(huo)殘留(liu)奧(ao)氏(shi)(shi)體充(chong)分轉(zhuan)變成馬氏(shi)(shi)體,盡量(liang)減(jian)少回(hui)火(huo)后的殘留(liu)奧(ao)氏(shi)(shi)體量(liang)。有(you)資料報道,9Cr18鋼(gang)(gang)在(zai)經1050℃加(jia)熱(re)淬火(huo)后,殘留(liu)奧(ao)氏(shi)(shi)體可達(da)25%本右,經-70℃冰(bing)冷(leng)(leng)處理后,殘留(liu)奧(ao)氏(shi)(shi)體可減(jian)少到10%~15%硬度可提高2~3HRC,還可保證零件在(zai)長期使用(yong)過程中組(zu)(zu)織和(he)尺(chi)寸的穩(wen)定性。

回(hui)火后的冷卻方(fang)式(shi)可用空冷。

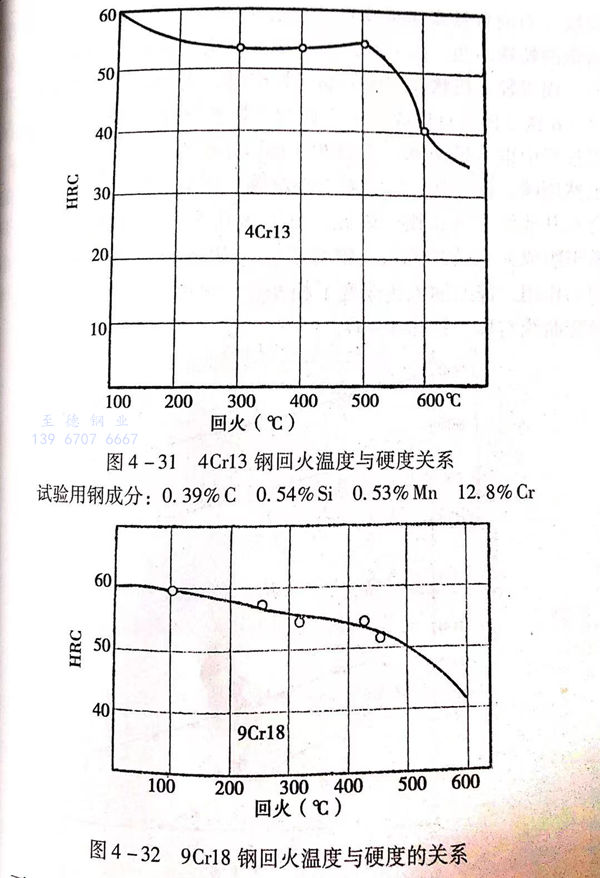

4Cr13、9Cr18鋼回火(huo)溫度(du)與硬度(du)的關系見圖4-31和圖4-32。

4. 熱處理時應注意的問題

這類鋼(gang)屬過共析馬氏(shi)體(ti)不(bu)銹鋼(gang),含碳、鉻(ge)量(liang)(liang)都較高,尤其9Cr18型鋼(gang)碳含量(liang)(liang)更高。所(suo)以,熱(re)處(chu)理(li)時,首先要(yao)注意防止(zhi)淬火(huo)裂紋,采(cai)取控制加熱(re)升(sheng)溫速度(du),控制冷(leng)卻出油溫度(du),及時回(hui)火(huo)等措施(shi),可參(can)見3Cr13不(bu)銹鋼(gang)熱(re)處(chu)理(li)的相(xiang)關內容。

另一個(ge)需(xu)要注意的(de)(de)問題是控(kong)制淬火(huo)(huo)(huo)殘留(liu)奧(ao)(ao)氏(shi)體(ti)量。適當選用淬火(huo)(huo)(huo)加(jia)(jia)熱溫度(du),防(fang)止因淬火(huo)(huo)(huo)加(jia)(jia)熱溫度(du)過高,碳及鉻過量溶解(jie),增加(jia)(jia)奧(ao)(ao)氏(shi)體(ti)穩定度(du),從而增加(jia)(jia)淬火(huo)(huo)(huo)后(hou)的(de)(de)殘留(liu)奧(ao)(ao)氏(shi)體(ti)。再就(jiu)是采用洋火(huo)(huo)(huo)后(hou)經冷處理再回(hui)火(huo)(huo)(huo)的(de)(de)方法(fa),促(cu)進(jin)已(yi)經存在(zai)的(de)(de)殘留(liu)奧(ao)(ao)氏(shi)體(ti)的(de)(de)分解(jie),也(ye)可達到(dao)控(kong)制最終(zhong)組(zu)織(zhi)中殘留(liu)奧(ao)(ao)氏(shi)體(ti)的(de)(de)目的(de)(de)。