一、離子(zi)滲氮設備

離(li)子滲氨爐(lu)應密封(feng)良好,符合JB/T 2897《輝光(guang)離(li)子氮化爐(lu)基本技術條(tiao)件》的要求。

設備配備有壓力(li)(li)表、氣體流量(liang)計、U形真空計,可對滲氨(an)過程進(jin)行爐內壓力(li)(li)、真空度、氨(an)氣供應量(liang)的(de)控制和(he)監測(ce)。還(huan)應配有測(ce)溫裝(zhuang)置。

為保證零件的滲氮效果,根(gen)據需要爐(lu)內可設置輔助陽極。

二、滲(shen)氮介質(zhi)

采(cai)用瓶裝(zhuang)氨氣,應符合GB 536《液態無(wu)水氨標準》中的一級標準。氨氣通入前應經(jing)過干燥處理。

氨(an)氣應(ying)減(jian)壓后(hou)經(jing)過流量(liang)計(ji)通入爐(lu)內,壓力一般不超過0.1MPa,并(bing)可調(diao)控(kong)流量(liang)。

三(san)、滲氮零件的預先處理

香蕉視頻app破解碼:不銹鋼(gang)滲氮件應按(an)“不銹鋼滲氮前的預先(xian)處理”的要求進(jin)行(xing)預處理。

四、離子滲氮前(qian)的生產準(zhun)備(bei)

①. 滲氮件(jian)的檢查。

離子(zi)滲(shen)氮(dan)(dan)工(gong)件(jian)(jian)表(biao)(biao)面(mian)應清洗,去除銹(xiu)痕、油污、臟(zang)物,并在入爐前烘干。工(gong)件(jian)(jian)不(bu)(bu)宜有尖(jian)角、銳邊。為(wei)保證離子(zi)滲(shen)氮(dan)(dan)的質量(liang)(liang),工(gong)件(jian)(jian)表(biao)(biao)面(mian)粗糙度應達Ra 1.6μm或更高,對于滲(shen)氮(dan)(dan)后(hou)不(bu)(bu)再磨削的工(gong)件(jian)(jian),表(biao)(biao)面(mian)粗糙度不(bu)(bu)大(da)于Ra 0.8μm.離子(zi)滲(shen)氮(dan)(dan)件(jian)(jian)原則上不(bu)(bu)留(liu)加工(gong)余量(liang)(liang),必須(xu)留(liu)有磨量(liang)(liang)時,最大(da)留(liu)量(liang)(liang)不(bu)(bu)大(da)于0.05mm。

②. 對(dui)于工(gong)件上易引起(qi)輝光放電之處(chu),如小孔(kong)(特別是ф1~68mm的盲孔(kong))、縫隙等(deng),應(ying)采取堵(du)塞等(deng)措(cuo)施(shi),以防(fang)止(zhi)打弧。對(dui)不(bu)需要滲氮(dan)的部位應(ying)屏蔽。注意,不(bu)能(neng)采用鍍(du)層的方(fang)法。

③. 工件入爐前(qian),應檢(jian)查設備(bei)的機械(xie)、電(dian)氣系統及附屬裝(zhuang)置,保證(zheng)正(zheng)常(chang)使用。

④. 根據(ju)工(gong)(gong)件(jian)的(de)形(xing)狀(zhuang)適當擺放或吊掛,要防止相互接觸,工(gong)(gong)件(jian)的(de)間距不小(xiao)于10mm,如采用輔助陽(yang)極,陽(yang)極與氮化件(jian)表面的(de)距離(li)在50~120mm時效果最好。

⑤. 根據技(ji)術檢(jian)查(cha)的要求(qiu),放入(ru)同(tong)材質并經(jing)過(guo)相同(tong)預先(xian)處理的試塊。

五、滲氮操作

工(gong)件(jian)入爐(lu)后(hou)蓋(gai)好爐(lu)蓋(gai),連通(tong)各管(guan)道,開(kai)(kai)啟真(zhen)空(kong)(kong)泵、排除爐(lu)內(nei)空(kong)(kong)氣,預抽真(zhen)空(kong)(kong)。當爐(lu)內(nei)真(zhen)空(kong)(kong)度達7~40Pa時(shi)可(ke)稍加氨氣接通(tong)電(dian)(dian)源(yuan),輸(shu)入高壓電(dian)(dian)流起輝,開(kai)(kai)始應采用不大于10A的小(xiao)電(dian)(dian)流打弧(hu),濺射工(gong)件(jian),使工(gong)件(jian)表(biao)面凈化(hua)。

當工(gong)件表(biao)面已凈化、輝光(guang)穩(wen)定(ding)后,應加大電流,使工(gong)件升溫(wen)(wen)(wen),為防止工(gong)件變形,可(ke)根據零件的情況(kuang)緩(huan)慢升溫(wen)(wen)(wen),升溫(wen)(wen)(wen)速度視情況(kuang)控制在100~150℃/h之(zhi)間。

爐溫(wen)(wen)(wen)(wen)升(sheng)至規(gui)定的保溫(wen)(wen)(wen)(wen)溫(wen)(wen)(wen)(wen)度(du)后,穩(wen)定電(dian)壓(ya)、電(dian)流進行(xing)保溫(wen)(wen)(wen)(wen),按工藝規(gui)范調(diao)整電(dian)壓(ya)、電(dian)流、溫(wen)(wen)(wen)(wen)度(du)、氨量、爐內壓(ya)力等參數,控(kong)制輝(hui)光厚度(du)在2~3mm之(zhi)間。

工件保溫結束(shu)后停(ting)止供氣,切(qie)斷電源,使工件冷卻。對于有(you)嚴格變形(xing)要(yao)求的(de)零件,也可(ke)繼續以小電流維持弱輝光,從而降(jiang)低爐內工件的(de)冷卻速度。

工件應在150℃以下出爐。開啟爐蓋前應向爐內(nei)通(tong)入空(kong)氣,以恢復(fu)爐內(nei)的壓(ya)力(li)。

操作結束后按(an)規定進行(xing)質量檢(jian)查。

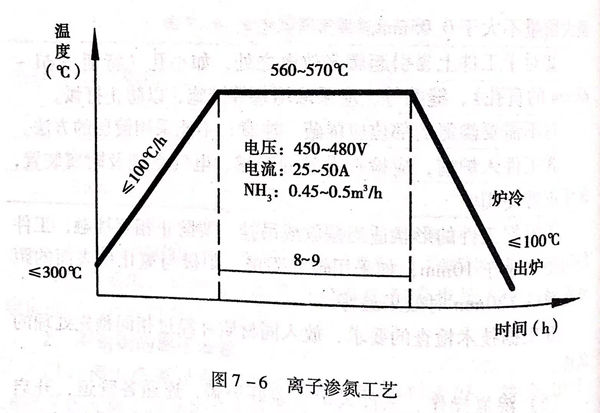

1Cr18Ni9Ti奧(ao)氏體不(bu)銹鋼(gang)離子滲氮(dan)工(gong)藝如(ru)圖(tu)7-6所示。