不銹鋼冶煉工藝有兩種方法:一種是20紀70年代初開發的二步法,即EAF+AOD法或VOD法(圖3-1);另一種是20世紀80年代開發的三步法,即EAF+轉爐(MRP,K-OBM或LD-OB)+VOD法(圖3-2).這兩種方法各具特點。二步法主要是EAF+AOD法多在專業化不銹鋼生產廠采用,冶煉不銹鋼鋼種基本不受限制(除C+N≤250ppm),與連鑄匹配比較容易,投資和生產成本較低。

1. VOD爐基本(ben)操(cao)作工藝

VOD爐由真空(kong)(kong)(kong)缶(fou)(包括真空(kong)(kong)(kong)排(pai)氣系統)、鋼包、吹氧(yang)(yang)系統和合金添加(jia)設備(bei)組成。初煉(lian)鋼水達(da)到(dao)要求(qiu)后(hou)(一般(ban)C>0.5%)倒人鋼包,經扒渣(zha)機扒渣(zha)后(hou)吊進(jin)真空(kong)(kong)(kong)缶(fou),加(jia)蓋密封,桶底(di)吹氧(yang)(yang)并連續抽真空(kong)(kong)(kong),當真空(kong)(kong)(kong)度(du)(du)(du)達(da)到(dao)100~200 torr時,開始頂(ding)吹氧(yang)(yang)脫(tuo)碳(tan)(tan)。脫(tuo)碳(tan)(tan)初期為(wei)防(fang)止大的(de)噴濺應提高(gao)氧(yang)(yang)槍高(gao)度(du)(du)(du),鋼包底(di)部吹入(ru)小的(de)氬氣流量,隨著(zhu)脫(tuo)碳(tan)(tan)的(de)進(jin)行(xing)(xing)要不(bu)斷地提高(gao)真空(kong)(kong)(kong)度(du)(du)(du)。當碳(tan)(tan)含量達(da)到(dao)0.08%、真空(kong)(kong)(kong)度(du)(du)(du)達(da)到(dao)30 torr時停吹氧(yang)(yang),此(ci)時,利用鋼水中的(de)氧(yang)(yang)進(jin)行(xing)(xing)真空(kong)(kong)(kong)脫(tuo)碳(tan)(tan),根(gen)據終點碳(tan)(tan)的(de)不(bu)同,真空(kong)(kong)(kong)度(du)(du)(du)和真空(kong)(kong)(kong)脫(tuo)碳(tan)(tan)的(de)時間也不(bu)同。達(da)到(dao)終點碳(tan)(tan)后(hou)加(jia)入(ru)造渣(zha)劑(CaO,CaF)和脫(tuo)氧(yang)(yang)劑進(jin)行(xing)(xing)還原精(jing)煉(lian),充氣開缶(fou),停氬,吊出鋼包后(hou)送(song)連鑄工序。

2. VOD爐脫碳工藝

VOD爐的脫碳精煉主要由氧的供給速度(強度)、頂吹氧槍的高度、真空度(真空泵的啟動臺數)和底吹氬流量來控制。脫碳過程分兩個階段,即真空吹氧脫碳階段和真空脫碳階段。在吹氧脫碳的初期首先發生約2分鐘的脫硅,隨后開始脫碳,此時為了防止大的噴濺堵加料管等問題,可采取高槍位(≤900mm)、減少氬流量的措施。吹氧脫碳速度與供氧強度、吹氬強度、起始碳量和鋼水溫度有關。起始碳為0.27%,平均脫碳速度0.0125%/min,0.41%時為0.0188%/min.底吹氬強度達到0.01~0.02 Nm3/(t·min)的強攪拌不僅可以減少鉻的氧化,而且可以明顯地提高脫碳速度。當鋼中的碳含量達到0.08%后應進行真空脫碳,要求的終點碳越低,真空度也越低,脫碳時間越長,一般為15~30分鐘。

由于VOD爐的脫碳是在真空缶中進行的,因此VOD爐的操作必須采用自動化控制。其中終點碳的控制對整個冶煉過程的順利進行和成品碳含量的控制都是極其重要的。終點碳的判定主要有廢氣分析法和氣相定碳法。廢氣分析法是用紅外線分析儀分析廢氣中的CO、CO2及O2成分,并參考真空度的變化,以控制VOD的精煉過程。這種方法能準確地確定停吹氧時間,而且不受設備具體條件的限制。氣相定碳法是測定廢氣總量及其CO、CO2的含量,用以計算出碳含量隨時間的降低曲線,達到終點碳后停吹氧。

3. VOD爐的還(huan)原(yuan)精煉

VOD爐真空脫碳后鋼中的終點氧含量隨著成品碳含量的降低而降低,一般在300ppm左右。鉻的氧化量隨終點碳含量的降低而增加。為了還原渣中的鉻和對鋼水脫氧,VOD爐用Fe-Si鐵和鋁進行還原精煉。添加Fe-Si后用1kg/t鋁脫氧,鋼中的氧含量可達到30 ppm水平。由于傳統的VOD爐底吹氬強度只有0.007 Nm3/(t·min),所以脫硫比較困難,目前采用了強攪拌的SS-VOD法,用2個以上的透氣磚或用3~6根?2~4mm的不銹鋼管吹氬,供氣強度達到0.01~0.02Nm3/(t·min),從而可以生產超低硫(10ppm)的不銹鋼。

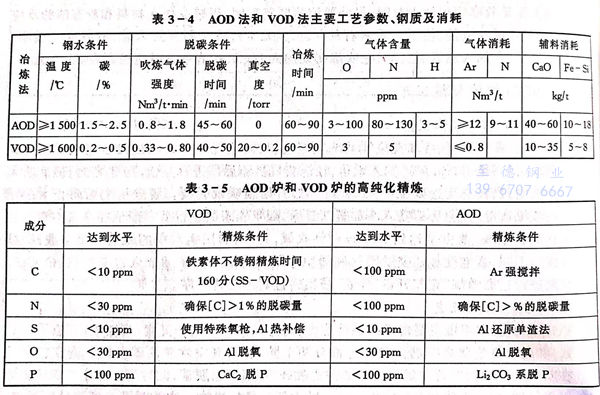

4. AOD爐與VOD爐主(zhu)要工藝參數(shu)比較

AOD爐與(yu)VOD爐主要參數、鋼質(zhi)和消耗指標見(jian)表 3-4 ,表 3-5 。