熱軋(ya)(ya)(ya)不銹鋼管(guan)生產的(de)軋(ya)(ya)(ya)制(zhi)表(biao)是指計(ji)算軋(ya)(ya)(ya)管(guan)工藝(yi)(yi)過程中主要(yao)參數的(de)表(biao)格(ge),它是軋(ya)(ya)(ya)管(guan)工藝(yi)(yi)過程的(de)基(ji)礎。編制(zhi)軋(ya)(ya)(ya)制(zhi)表(biao)是以成品管(guan)的(de)鋼種(zhong)、規(gui)格(ge)為依據,從(cong)車間現有的(de)設備(bei)、工具和坯(pi)料規(gui)格(ge)出發(fa),合(he)理分配各道(dao)次的(de)變形(xing)量,計(ji)算出相應的(de)毛管(guan)尺(chi)(chi)寸(cun)、坯(pi)料尺(chi)(chi)寸(cun)、工具的(de)主要(yao)尺(chi)(chi)寸(cun)和軋(ya)(ya)(ya)機的(de)主要(yao)調整參數等。軋(ya)(ya)(ya)制(zhi)表(biao)是進行香蕉視頻app破解碼:不銹鋼管生產和操作的技術指導規(gui)范,它在很(hen)大程度上(shang)決定(ding)整個(ge)機(ji)組的生產能力、鋼管質(zhi)量(liang)(liang)、工具(ju)壽命、能源(yuan)及其他經濟指標。編制后還(huan)應(ying)驗算主要設(she)備強度,測定(ding)驗算各軋機(ji)上(shang)的節(jie)奏(zou)時間。如(ru)個(ge)別機(ji)組的節(jie)奏(zou)時間過長,或設(she)備強度、能力不足,則應(ying)重新分(fen)配(pei)變形量(liang)(liang),消除薄弱環節(jie)。

一、軋制表編制原(yuan)則

編制軋制表之前,首(shou)先應該研究該不銹鋼管(guan)廠生產(chan)和(he)(he)設備(bei)情況,例(li)如軋機的(de)結構形(xing)式、強度和(he)(he)剛度、工具形(xing)狀(zhuang)和(he)(he)尺寸(cun)、管(guan)坯尺寸(cun)規格(ge)、孔型系(xi)列以及所軋材料的(de)加工性(xing)能等。編制后通過實踐不斷修正和(he)(he)完(wan)成(cheng),軋制表的(de)編制一般(ban)應遵守下述原則:

1. 合理地分配各軋(ya)機的變形量(liang),使(shi)得穿孔機、軋(ya)管(guan)機和(he)減徑機負擔(dan)平衡;

2. 盡量用(yong)最少管坯尺寸種類和工具(ju)完成軋制計劃;

3. 合(he)理選(xuan)擇各(ge)軋(ya)機(ji)(ji)的(de)(de)(de)變形參數,保證(zheng)產品質(zhi)量(liang)和生產力,斜軋(ya)穿孔機(ji)(ji)的(de)(de)(de)延(yan)(yan)伸(shen)系(xi)數在1.3~5.7范(fan)圍(wei)內,壓(ya)縮(suo)(suo)帶處的(de)(de)(de)壓(ya)縮(suo)(suo)率為10%~17%,頂(ding)頭(tou)前壓(ya)縮(suo)(suo)率在4%~9%之間,合(he)金(jin)鋼取小值;軋(ya)管(guan)機(ji)(ji)的(de)(de)(de)延(yan)(yan)伸(shen)系(xi)數,連(lian)續(xu)軋(ya)管(guan)機(ji)(ji)的(de)(de)(de)一般(ban)為4~10,斜軋(ya)軋(ya)管(guan)機(ji)(ji)的(de)(de)(de)延(yan)(yan)伸(shen)系(xi)數一般(ban)不超過3,頂(ding)管(guan)機(ji)(ji)的(de)(de)(de)延(yan)(yan)伸(shen)系(xi)數可達15;在一般(ban)定徑(jing)機(ji)(ji)上(shang),每架直徑(jing)壓(ya)縮(suo)(suo)率不大于3.5%,斜軋(ya)定徑(jing)機(ji)(ji)的(de)(de)(de)直徑(jing)壓(ya)縮(suo)(suo)量(liang)取1~2mm;

4. 合理地選擇管(guan)(guan)坯(pi)(pi)尺寸,管(guan)(guan)坯(pi)(pi)尺寸應根據毛(mao)管(guan)(guan)外徑來選擇,圓(yuan)管(guan)(guan)壞(huai)直徑應接近于毛(mao)管(guan)(guan)外徑,一般(ban)管(guan)(guan)坯(pi)(pi)直徑與毛(mao)管(guan)(guan)外徑之差在(zai)±(5~10)%范圍內;

5. 了解制(zhi)管(guan)材料的特性(xing)以及(ji)工藝(yi)過程和變(bian)形制(zhi)度對(dui)管(guan)材力(li)學性(xing)能、物理性(xing)能和工藝(yi)性(xing)能的影響,以便獲得高性(xing)能的產品。

二、軋制表編制方法及步驟(zou)

編制軋制表計(ji)算方(fang)法大致(zhi)有兩種:一(yi)種是(shi)按逆軋制道次方(fang)向計(ji)算,由定徑向前推算到(dao)坯料(liao)(liao)尺寸,此(ci)法主要適用于新設計(ji)車間(jian)的典型(xing)產(chan)品(pin);另一(yi)種是(shi)從(cong)軋管機(ji)出發向兩頭工序推算,此(ci)法主要適用于已投產(chan)車間(jian)的新產(chan)品(pin)設計(ji),因為投產(chan)車間(jian)總有一(yi)定規格(ge)數量(liang)的坯料(liao)(liao)、工具和(he)(he)軋管機(ji)孔型(xing)系統(tong)等,所(suo)以(yi)設計(ji)新產(chan)品(pin)應首先考(kao)慮(lv)已有工具和(he)(he)坯料(liao)(liao)規格(ge),以(yi)及軋管機(ji)孔型(xing)系統(tong)是(shi)否能滿足要求,以(yi)盡量(liang)減(jian)少工具和(he)(he)坯料(liao)(liao)儲備。不(bu)管哪(na)種計(ji)算方(fang)法,思考(kao)方(fang)法與計(ji)算內(nei)容是(shi)相同的。

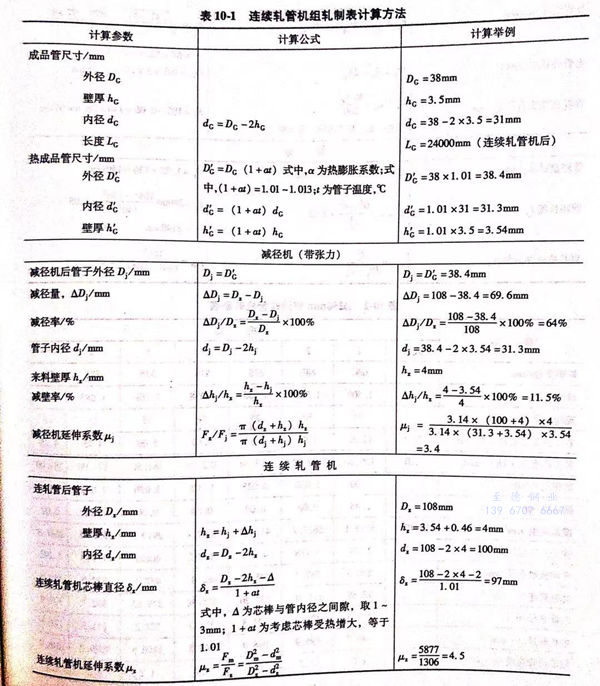

軋制表中規定(ding)了每種管材所必須的一(yi)切數據,計算步驟如下(xia):1. 根(gen)據已(yi)知成(cheng)品(pin)管外(wai)徑、壁厚、內徑和(he)(he)長度確定(ding)成(cheng)品(pin)管的熱尺(chi)寸(cun)(cun);2. 計算定(ding)徑、減徑或張力(li)減徑的變形量(liang)和(he)(he)軋后的鋼管尺(chi)寸(cun)(cun);3. 計算軋管機的變形量(liang)、鋼管尺(chi)寸(cun)(cun)和(he)(he)工(gong)具尺(chi)寸(cun)(cun);4. 計算穿孔機的變形量(liang)、毛管尺(chi)寸(cun)(cun)、工(gong)具尺(chi)寸(cun)(cun)和(he)(he)調整參數;5. 選定(ding)管坯尺(chi)寸(cun)(cun)。

三、軋制表編制舉例

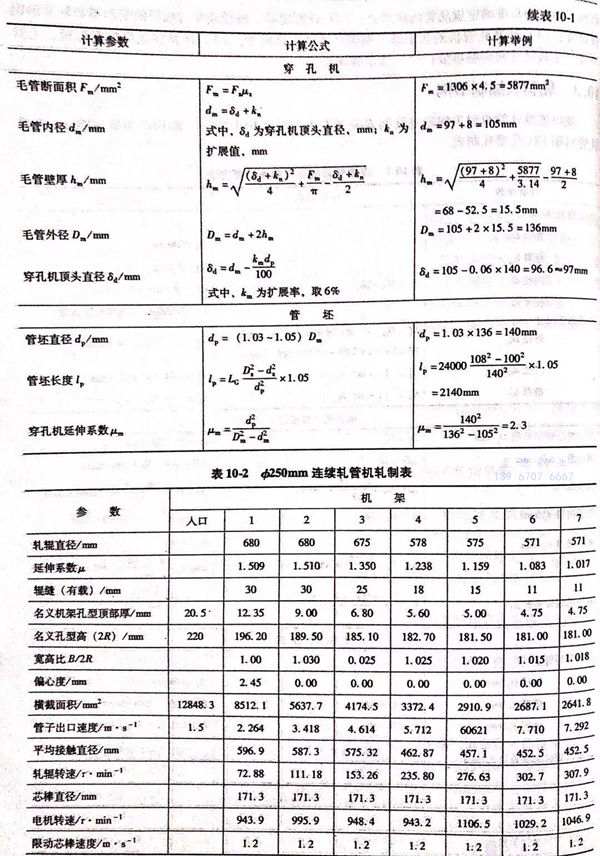

現以(yi)連續(xu)軋(ya)管機組為例敘述軋(ya)制表(biao)(biao)(biao)編制方法,如表(biao)(biao)(biao)10-1所示。表(biao)(biao)(biao)10-2為某(mou)ф250mm連續(xu)軋(ya)管機組181孔型(xing)軋(ya)制表(biao)(biao)(biao)。