自動軋管機由瑞士人斯蒂芬爾(R.C.Stiefel)于1903年發明,1906年建立第一套機組。實質上這種命名欠科學,“自動”一詞是相對于當時周期式的人工喂料而言的,因我國第一條熱軋無縫不(bu)銹鋼管生產線-鞍鋼無縫工程使用了前蘇聯的這一技術術語,致使這一名稱沿用至今,而英美技術文獻稱其為“Plug mill”。

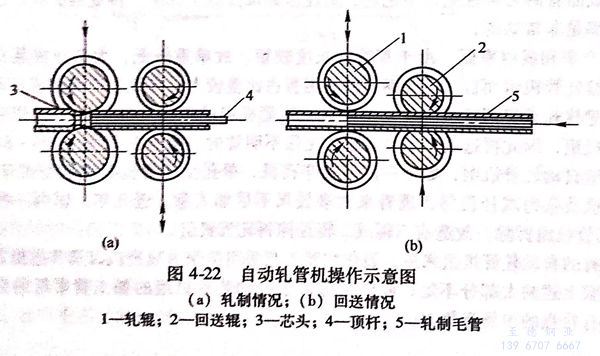

自(zi)動軋管機(ji)由主機(ji)、前(qian)臺(tai)(tai)和(he)(he)后臺(tai)(tai)等部分組(zu)成。主機(ji)是二(er)輥(gun)不可逆縱軋機(ji),在工(gong)作(zuo)輥(gun)后裝有一對高速(su)反(fan)向旋轉的(de)(de)回(hui)送(song)輥(gun),為(wei)實現對荒管進(jin)行(xing)2~3個(ge)道(dao)次(ci)軋制(zhi)(zhi)的(de)(de)目的(de)(de),上工(gong)作(zuo)輥(gun)和(he)(he)下回(hui)送(song)輥(gun)可以快(kuai)速(su)升降(jiang),以保證(zheng)荒管能迅速(su)返回(hui)前(qian)臺(tai)(tai)進(jin)行(xing)2~3道(dao)次(ci)的(de)(de)軋制(zhi)(zhi)。如圖(tu)4-22所示(shi)為(wei)自(zi)動軋管機(ji)工(gong)作(zuo)示(shi)意圖(tu)。

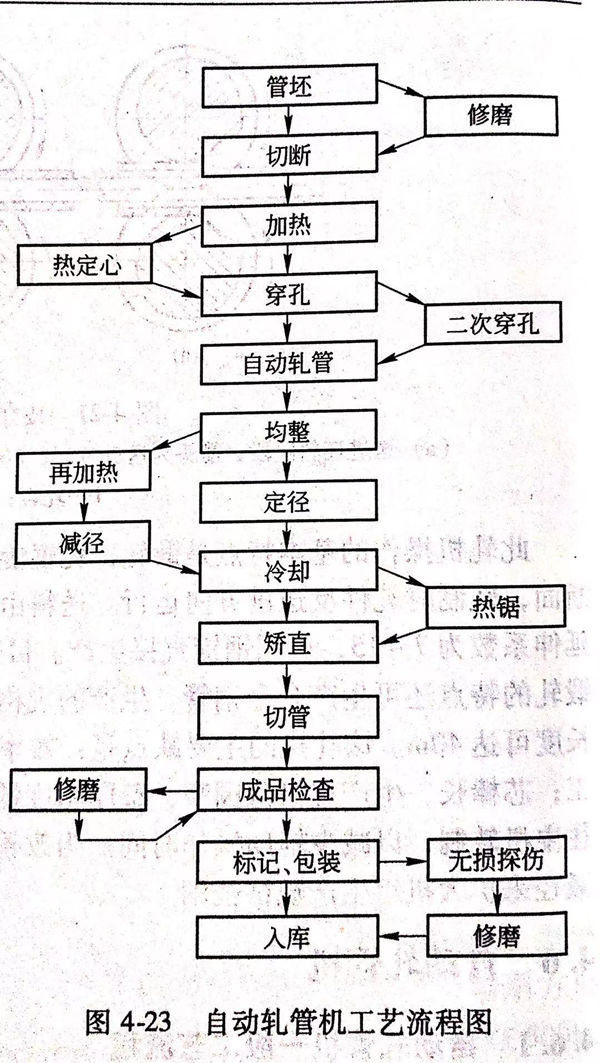

自動軋管機的軋制過程是將前臺的毛管先推入主軋機,通過由軋輥孔型和頂頭組成的變形區進行減徑、減壁的延伸軋制,不銹鋼管軋后停留在后臺,然后由二輥式回送輥將不銹鋼管返送回前臺,即完成一道軋制。返回的不銹鋼管在前臺翻轉90°,再如上述過程進行下一道軋制,一般要進行2~3道軋制。軋件在帶開口的圓或橢圓孔型中,往復縱向軋制。基本工藝流程如圖4-23 所示。

一(yi)、自動軋管機特點

自動軋管機組曾是生產無縫不銹鋼管的重要機組,直到20世紀70年代末,仍為全世界熱軋無縫管生產的主導機組,目前仍占無縫不銹鋼管總生產能力的一定比例。其主要特點是,可生產的產品的品種、規格范圍大,對市場的適應性強,技術成熟易掌握,加工費低等。傳統的自動軋管機組也存在以下致命的缺陷:

1. 尺寸(cun)精度低

由于自動(dong)軋管(guan)機(ji)(ji)組傳統上是采用(yong)二輥定(減(jian))徑(jing)(jing)機(ji)(ji),成品管(guan)的外徑(jing)(jing)偏差只(zhi)能達(da)到(dao)一般標準要求的±1.25%,壁厚偏差只(zhi)達(da)到(dao)±(10%~12.5%)。

2. 表面質(zhi)量差(cha)

自(zi)動(dong)軋管(guan)機的(de)頂頭內劃傷、均整(zheng)機的(de)內、外(wai)(wai)螺旋道,特別是一輥定(減)徑(jing)機的(de)“青線”、“錯位”等都影響成品管(guan)的(de)內外(wai)(wai)表面質量;

3. 成品管供貨長度短且齊(定)尺(chi)率很低

由(you)于受軋(ya)管、均整(zheng)軋(ya)制長(chang)度的限制,加上(shang)定徑的延伸系數很(hen)小,成品管長(chang)度在ф100mm機組上(shang)很(hen)難達(da)(da)到8m以上(shang),在ф140mm 機組上(shang)可達(da)(da)13m以上(shang);

4. 力學性能(neng)、工藝性能(neng)差

對于(yu)S≤4.5mm的(de)薄壁(bi)管,鋼管均(jun)整后如未進行再加熱,定(ding)徑(jing)機后的(de)鋼管終軋(ya)溫(wen)度大多在(zai)700℃以下(xia),即使較(jiao)厚的(de)管子,在(zai)前面軋(ya)制(zhi)過程中也經常(chang)出現(xian)低溫(wen)鋼,因此成品管的(de)力學性能很不穩定(ding),塑(su)性指標常(chang)常(chang)低于(yu)標準,特別是擴口、壓扁等(deng)工藝性能的(de)不合格率是非常(chang)高的(de);

5. 生產率(lv)和成材率(lv)低

由于荒管的長度較(jiao)短(duan),故單(dan)重較(jiao)低(di),大(da)部分成品只(zhi)能是(shi)單(dan)倍尺管,相(xiang)對(dui)連(lian)續軋管機(ji)組而言,造成鋼管的頭尾所占(zhan)比(bi)重較(jiao)大(da),導(dao)致生產率和成材(cai)率都(dou)較(jiao)低(di)。

目前(qian)新建熱(re)軋(ya)(ya)無縫鋼管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)時,由(you)于自動軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)的單(dan)(dan)位(1t鋼管(guan)(guan)(guan))投資(zi)明顯高于三(san)輥(gun)和(he)二輥(gun)斜軋(ya)(ya)機(ji)(ji)(ji)組(zu)(zu),因此再(zai)選用(yong)自動軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)是很不(bu)明智(zhi)的。國(guo)外(wai)在20世紀(ji)70~80年(nian)(nian)代(dai)曾(ceng)有較多(duo)投入(ru)來(lai)改(gai)造自動軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu),如(ru)采用(yong)錐形輥(gun)穿孔(kong)機(ji)(ji)(ji)、單(dan)(dan)孔(kong)型軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)架和(he)串列式(shi)雙機(ji)(ji)(ji)架軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)、三(san)輥(gun)式(shi)均整機(ji)(ji)(ji)及(ji)張力減徑機(ji)(ji)(ji)等(deng),現看來(lai)大多(duo)效(xiao)果不(bu)盡如(ru)人(ren)意(yi)。近幾年(nian)(nian),國(guo)內一些企業將原有Φ100自動軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)拆除,改(gai)造成三(san)輥(gun)或二輥(gun)延伸斜軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)。

對于現有的自動軋(ya)管機組來講(jiang),強化均整(zheng)工藝采用(yong)微張力減徑機以及(ji)其(qi)他提高壁(bi)厚精度措(cuo)施,即可克服上(shang)述的大部分不足;同時(shi)又保(bao)留了自動軋(ya)管機組的加(jia)工費(fei)用(yong)低的突出特點。這樣,仍會具(ju)有較強的市場競爭(zheng)力。

二、自(zi)動軋管機工具

自動(dong)軋(ya)管(guan)機傳統上采用錐(zhui)(zhui)形(xing)(xing)頂(ding)頭或半球(qiu)(qiu)形(xing)(xing)頂(ding)頭,其(qi)實(shi)質均屬錐(zhui)(zhui)形(xing)(xing)頂(ding)頭,都(dou)是由圓柱段(軋(ya)制帶(dai))和(he)“錐(zhui)(zhui)形(xing)(xing)”段組成,只不過半球(qiu)(qiu)形(xing)(xing)頂(ding)頭的“錐(zhui)(zhui)形(xing)(xing)”段由一(yi)個大圓孤(gu)替(ti)代。球(qiu)(qiu)形(xing)(xing)頂(ding)頭就是一(yi)個完整圓球(qiu)(qiu),于20世紀(ji)60年(nian)代末青(qing)島鋼廠(chang)ф76mm無(wu)縫軋(ya)管(guan)機組上首(shou)先采用,隨(sui)后在ф76mm和(he)ф100mm 自動(dong)軋(ya)管(guan)機組得到(dao)全面推廣(guang)。

采用球(qiu)形(xing)頂(ding)(ding)頭(tou)有許多好處,首先較(jiao)簡便地解決了自(zi)動軋(ya)管機組的(de)“自(zi)動”更換(huan)頂(ding)(ding)頭(tou)的(de)難題;其次由于球(qiu)形(xing)頂(ding)(ding)頭(tou)沒有固定的(de)“軋(ya)制帶”(任意一個“圓(yuan)”都是軋(ya)制帶),因此(ci)頂(ding)(ding)頭(tou)的(de)壽命較(jiao)錐形(xing)頂(ding)(ding)頭(tou)提高五倍以上,相應地不銹鋼管的(de)內表(biao)面質(zhi)量顯(xian)著改善(shan)(內劃道減輕);同(tong)時軋(ya)制的(de)電機負荷(he)也有明(ming)顯(xian)降低(di)。

由于(yu)球(qiu)形頂(ding)頭(tou)在不銹鋼(gang)管咬入(ru)時接(jie)觸(chu)點(dian)對(dui)應的(de)(de)咬入(ru)角(jiao)不是固定的(de)(de)-隨著減(jian)壁量(liang)增(zeng)大(da)、“接(jie)觸(chu)點(dian)”前移,相應的(de)(de)咬入(ru)角(jiao)即(ji)非線性增(zeng)大(da),因此(ci)極大(da)地限制(zhi)了軋(ya)管的(de)(de)減(jian)壁變形量(liang)。采用球(qiu)形頂(ding)頭(tou)的(de)(de)減(jian)壁量(liang)比錐形頂(ding)頭(tou)約小50%,在ф76mm、ф100mm機組的(de)(de)最大(da)道次減(jian)壁量(liang)不大(da)于(yu)2.0mm。另外(wai),由于(yu)球(qiu)形頂(ding)頭(tou)的(de)(de)軋(ya)制(zhi)帶理論上就是一(yi)(yi)條(tiao)線(沒有寬度),因此(ci)要求“頂(ding)頭(tou)位(wei)置”的(de)(de)調整精度高,加上上述的(de)(de)咬入(ru)問題,給軋(ya)機調整增(zeng)加一(yi)(yi)定困難。

三、均(jun)整機

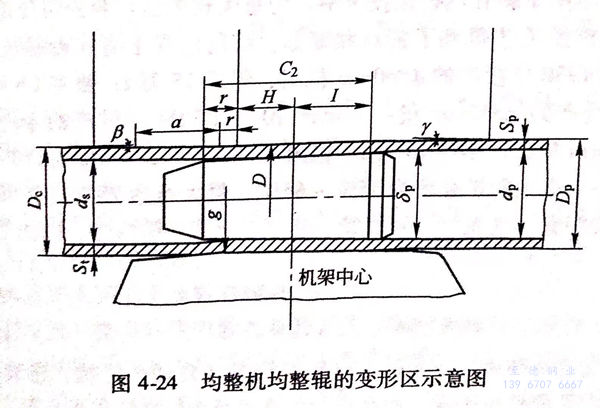

生產熱軋(ya)(ya)成品管的自動軋(ya)(ya)管機(ji)(ji)需要配備(bei)均(jun)整(zheng)機(ji)(ji),現大多用的桶形輥(gun)(gun)均(jun)整(zheng)的變(bian)形區如圖(tu)4-24所示,由減(jian)徑(jing)段(duan)、減(jian)壁(bi)(bi)段(duan)、均(jun)壁(bi)(bi)段(duan)和轉圓段(duan)四部分組成。鋼管咬入(ru)后,首先進(jin)(jin)(jin)入(ru)減(jian)徑(jing)段(duan),在(zai)錐(zhui)形軋(ya)(ya)輥(gun)(gun)的作用下,邊(bian)前(qian)(qian)進(jin)(jin)(jin)邊(bian)減(jian)少直徑(jing);當不銹鋼管前(qian)(qian)進(jin)(jin)(jin)到內(nei)壁(bi)(bi)與頂(ding)頭(tou)接觸時(shi)開始進(jin)(jin)(jin)入(ru)減(jian)壁(bi)(bi)段(duan),在(zai)軋(ya)(ya)輥(gun)(gun)與頂(ding)頭(tou)的作用下產生減(jian)壁(bi)(bi)變(bian)形;再前(qian)(qian)進(jin)(jin)(jin)至(zhi)軋(ya)(ya)機(ji)(ji)中心線(xian)時(shi),開始進(jin)(jin)(jin)入(ru)均(jun)壁(bi)(bi)段(duan)(雖(sui)然軋(ya)(ya)輥(gun)(gun)和頂(ding)頭(tou)的母線(xian)是平行(xing)的,由于軋(ya)(ya)輥(gun)(gun)有喂(wei)入(ru)角,鋼管在(zai)軋(ya)(ya)機(ji)(ji)中心線(xian)前(qian)(qian)是減(jian)壁(bi)(bi),在(zai)軋(ya)(ya)機(ji)(ji)中心線(xian)后是“均(jun)壁(bi)(bi)”);到鋼管內(nei)壁(bi)(bi)脫(tuo)(tuo)離頂(ding)頭(tou)時(shi),進(jin)(jin)(jin)入(ru)轉圓段(duan),直到脫(tuo)(tuo)離軋(ya)(ya)輥(gun)(gun)。

均(jun)整(zheng)(zheng)(zheng)時(包括所有(you)斜(xie)軋(ya)變形過程中(zhong))減徑變形也有(you)顯(xian)著(zhu)的(de)(de)(de)“糾偏(pian)”能力,減徑量愈大(da)、“糾偏(pian)”作用(yong)也愈大(da)。這(zhe)一(yi)概念對改(gai)進(jin)均(jun)整(zheng)(zheng)(zheng)工(gong)藝有(you)很大(da)的(de)(de)(de)實用(yong)價(jia)值。應用(yong)了(le)(le)此思想在原有(you)的(de)(de)(de)Φ100mm自動軋(ya)管機組的(de)(de)(de)均(jun)整(zheng)(zheng)(zheng)機上,通過新的(de)(de)(de)輥形設計,加大(da)均(jun)整(zheng)(zheng)(zheng)的(de)(de)(de)減徑量(甚至可進(jin)行等(deng)徑均(jun)整(zheng)(zheng)(zheng)),取(qu)得顯(xian)著(zhu)的(de)(de)(de)效果(guo):咬入條件大(da)大(da)改(gai)善,使均(jun)整(zheng)(zheng)(zheng)軋(ya)制(zhi)(zhi)(zhi)過程更(geng)加可靠;均(jun)壁(bi)效果(guo)明顯(xian)(因主電機功(gong)率小,減壁(bi)量未(wei)能增加);均(jun)整(zheng)(zheng)(zheng)軋(ya)制(zhi)(zhi)(zhi)出口(kou)速度提高了(le)(le)15%左右,均(jun)整(zheng)(zheng)(zheng)的(de)(de)(de)延伸(shen)系(xi)數也接近1.00,進(jin)、出口(kou)變形區的(de)(de)(de)軋(ya)制(zhi)(zhi)(zhi)力分布均(jun)勻。

國內(nei)小型自動軋管機(ji)組普遍有忽(hu)視均整工序的傾(qing)向,這是不(bu)合理的,要(yao)改善壁厚精度,不(bu)僅不(bu)能(neng)忽(hu)視均整,而且應(ying)強(qiang)化均整機(ji)和工藝。

均整(zheng)機(ji)組(zu)的(de)(de)變形特(te)點與(yu)二(er)輥斜軋延伸機(ji)是(shi)(shi)相似的(de)(de),在(zai)顯著(zhu)提(ti)高成品管的(de)(de)壁厚(hou)精度上(shang)具有(you)(you)非常大的(de)(de)作用,只是(shi)(shi)受現有(you)(you)設備(特(te)別(bie)是(shi)(shi)主電(dian)機(ji)小)限(xian)制,變形量要小一些(xie)。均整(zheng)和二(er)輥斜軋延伸不(bu)(bu)僅可以消除在(zai)帶開(kai)口的(de)(de)圓孔(kong)型或橢(tuo)圓孔(kong)型中(zhong)軋制出(chu)現的(de)(de)“對稱型”壁厚(hou)不(bu)(bu)均,而且(qie)有(you)(you)很強的(de)(de)消除由斜軋穿孔(kong)毛(mao)管帶來(lai)的(de)(de)偏(pian)心型壁厚(hou)不(bu)(bu)均的(de)(de)能力(li)(糾(jiu)偏(pian))。在(zai)減壁段能有(you)(you)很強的(de)(de)“糾(jiu)偏(pian)”作用,是(shi)(shi)其(qi)他(ta)軋管機(ji)所沒(mei)有(you)(you)的(de)(de)。

在均整、兩輥(gun)(gun)延伸、三(san)輥(gun)(gun)軋(ya)管及七機架連(lian)軋(ya)上都(dou)做過專門試(shi)驗,其結(jie)果是唯有二輥(gun)(gun)斜軋(ya)的(de)(de)減壁(bi)變(bian)形有顯著的(de)(de)“糾(jiu)偏”能力(li),三(san)輥(gun)(gun)(斜)軋(ya)管機和七機架連(lian)軋(ya)機(縱軋(ya))的(de)(de)減壁(bi)變(bian)形都(dou)沒有觀(guan)察到(dao)有“糾(jiu)偏”能力(li)。

幾乎國(guo)內(nei)外所有(you)資(zi)料基本都介紹錐形(xing)輥均整(zheng)工藝(yi)是(shi)先進的(de)工藝(yi),某(mou)廠于1976年在ф100mm自動(dong)軋管機組上也進行應用(yong)(時間長達8年以上)。生產實(shi)踐(jian)表明(ming)采(cai)用(yong)錐形(xing)輥均整(zheng)工藝(yi)有(you)較(jiao)大(da)的(de)減(jian)徑量和減(jian)壁(bi)(bi)量,咬(yao)入條件明(ming)顯(xian)改善、擴徑量加(jia)大(da)、均壁(bi)(bi)效果較(jiao)好。

但是(shi)其中最大(da)的問題(ti)是(shi)頂頭的軸向力(li)大(da)大(da)增(zeng)加,造成(cheng)后臺設備振動(dong)大(da)、頂桿(gan)小車(che)軸承損壞較嚴重。同時(shi),當均(jun)整(zheng)減壁量(liang)稍大(da)時(shi),易產生由于頂頭軸向阻力(li)造成(cheng)金屬“堆集”形成(cheng)所謂的“內螺紋(wen)”。