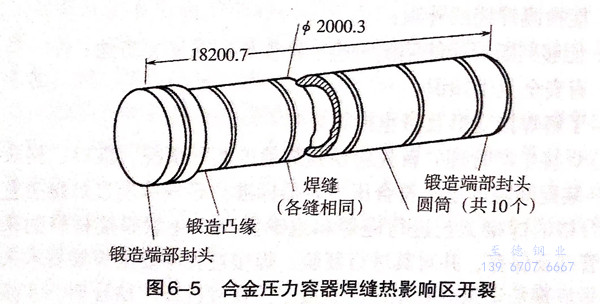

用于(yu)某制(zhi)氨廠的(de)(de)厚壁壓(ya)(ya)力(li)(li)容器,設計承受(shou)壓(ya)(ya)力(li)(li)為(wei)35MPa,預計最(zui)高試驗壓(ya)(ya)力(li)(li)為(wei)47.9MPa,而工(gong)作(zuo)壓(ya)(ya)力(li)(li)增加至(zhi)34.47MPa發(fa)生失效。該(gai)容器簡圖如圖6-5所示,長(chang)度18.2m,外徑(jing)2.0m,重183.5t,由(you)10節圓(yuan)筒及3個(ge)(ge)鍛(duan)件構(gou)成(cheng)(cheng)。其中圓(yuan)筒由(you)厚度149.2mm的(de)(de)Cr-Ni-Mo-V鋼板卷制(zhi)并焊接而成(cheng)(cheng),三個(ge)(ge)鍛(duan)件中的(de)(de)兩(liang)個(ge)(ge)作(zuo)為(wei)容器兩(liang)端(duan)的(de)(de)封頭,另一(yi)個(ge)(ge)作(zuo)為(wei)連接容器一(yi)端(duan)封頭的(de)(de)凸緣。

該容(rong)器失效(xiao)造成大(da)范(fan)圍的(de)破壞,一(yi)個(ge)封頭鍛件及相鄰的(de)三個(ge)圓筒(tong)殼體已經(jing)損壞,四個(ge)很大(da)的(de)碎片從容(rong)器爆(bao)出(chu),最大(da)一(yi)塊重(zhong)2.3噸,穿透(tou)車間(jian)墻(qiang)壁拋至46m之(zhi)外,損傷慘重(zhong)。

容(rong)器(qi)制(zhi)造(zao)過程:容(rong)器(qi)的(de)(de)圓(yuan)(yuan)筒形(xing)殼體(ti)(ti)各(ge)部(bu)分(fen)均為熱成形(xing)件(jian),鋼板軋向(xiang)與容(rong)器(qi)軸(zhou)向(xiang)垂直,鋼材供貨狀態為正火+回(hui)火;鍛件(jian)經(jing)退火、正火并(bing)在(zai)654℃回(hui)火,以(yi)保證所要求的(de)(de)力(li)學性(xing)能。圓(yuan)(yuan)筒殼體(ti)(ti)縱(zong)向(xiang)焊(han)縫為電渣焊(han)縫,焊(han)縫經(jing)表面打磨(mo)加工(gong)。使(shi)之與圓(yuan)(yuan)筒曲(qu)率相吻合。各(ge)段圓(yuan)(yuan)筒焊(han)后經(jing)900~950℃加熱,保溫(wen)時間4h,空冷后進焊(han)縫檢驗。沿周向(xiang)焊(han)接(jie)時,先(xian)預(yu)熱至200℃,采(cai)用埋弧焊(han)工(gong)藝,每一(yi)局部(bu)裝配均經(jing)620~660℃加熱,保溫(wen)6h以(yi)消除(chu)殘余應力(li)。

三(san)個(ge)局部(bu)裝(zhuang)配(pei)件最后(hou)焊接。在制造的各個(ge)階(jie)段,對(dui)各條(tiao)焊縫均作X射線探傷(shang)、聲波探傷(shang)和磁粉探傷(shang)等(deng)檢驗。

斷(duan)口檢驗表(biao)(biao)明(ming),斷(duan)裂(lie)呈脆性斷(duan)裂(lie)特(te)征,凸(tu)緣(yuan)(yuan)鍛件上有兩個斷(duan)裂(lie)源。其中一(yi)個斷(duan)裂(lie)源位(wei)于容器(qi)外表(biao)(biao)面(mian)下14.3m處,尺寸約9.5mm,該處位(wei)于周向焊(han)縫凸(tu)緣(yuan)(yuan)一(yi)側的(de)熱(re)影響區(qu)。另一(yi)個斷(duan)裂(lie)源位(wei)于外表(biao)(biao)面(mian)以下11.1mm處,也位(wei)于周向焊(han)縫凸(tu)緣(yuan)(yuan)一(yi)側的(de)熱(re)影響區(qu)。熱(re)影響區(qu)上的(de)這兩個斷(duan)裂(lie)源均呈平坦無特(te)征的(de)小刻面(mian)。

金相檢驗表(biao)明(ming),裂(lie)紋(wen)源(yuan)區(qu)為貝(bei)氏(shi)(shi)體(ti)(ti)和奧氏(shi)(shi)體(ti)(ti)的混合組織,維氏(shi)(shi)硬度(9.8N載荷)為426~420HV,裂(lie)紋(wen)源(yuan)外的熱影響區(qu)組織為粗大的鋸(ju)齒(chi)狀貝(bei)氏(shi)(shi)體(ti)(ti),維氏(shi)(shi)硬度為316~363HV,表(biao)明(ming)斷裂(lie)處的硬度比相鄰區(qu)域高。

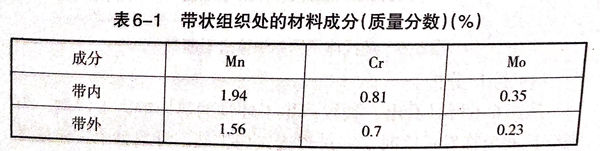

檢查焊縫(feng)截面組織(zhi),發(fa)現(xian)(xian)凸緣鍛(duan)件具有(you)明顯的帶(dai)(dai)狀(zhuang)組織(zhi),而殼體(ti)(ti)板材沒(mei)有(you)。帶(dai)(dai)與帶(dai)(dai)之間的組織(zhi)由鐵素體(ti)(ti)和珠光體(ti)(ti)構成(cheng),維(wei)(wei)氏(shi)硬(ying)度(du)(du)(98N載荷(he))為(wei)180~200HV,帶(dai)(dai)內(nei)組織(zhi)為(wei)上貝氏(shi)體(ti)(ti),維(wei)(wei)氏(shi)硬(ying)度(du)(du)為(wei)251~265HV.切取該區(qu)域試(shi)樣(yang)使之在950℃奧氏(shi)體(ti)(ti)化,并在10%NaOH溶液(ye)中(zhong)淬(cui)火,以(yi)得到全部馬氏(shi)體(ti)(ti)組織(zhi),然后橫貫試(shi)樣(yang)帶(dai)(dai)狀(zhuang)組織(zhi)測(ce)定各點的維(wei)(wei)氏(shi)硬(ying)度(du)(du)(9.8N載荷(he)),結(jie)果(guo)帶(dai)(dai)的一側(ce)平均(jun)硬(ying)度(du)(du)為(wei)507HV,帶(dai)(dai)內(nei)為(wei)549HV,另(ling)一側(ce)為(wei)488HV,對帶(dai)(dai)狀(zhuang)組織(zhi)作成(cheng)分掃(sao)描發(fa)現(xian)(xian)內(nei)外有(you)差異,如表6-1所示。成(cheng)分差異表明,偏(pian)析帶(dai)(dai)內(nei)具有(you)較(jiao)(jiao)高淬(cui)透性,因(yin)此具有(you)較(jiao)(jiao)大的開裂敏(min)感性,特別是周(zhou)向焊縫(feng)熱影響區(qu)內(nei)的帶(dai)(dai)狀(zhuang)組織(zhi)。

上述分(fen)析(xi)中,凸緣鍛件(jian)(jian)內存(cun)在(zai)(zai)硬(ying)化區(qu)(qu)的事實表明(ming)(ming),容器(qi)可能(neng)未按(an)規定(ding)(ding)的溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)進行消除(chu)應(ying)力熱(re)(re)處(chu)理(li)。為證明(ming)(ming)這一點,在(zai)(zai)熱(re)(re)影響區(qu)(qu)切取(qu)一組試(shi)樣,加(jia)熱(re)(re)到不同溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)后回(hui)火(huo)(huo),測(ce)定(ding)(ding)維氏硬(ying)度(du)(du)(du)(du)發(fa)現,加(jia)熱(re)(re)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)達550℃時,仍未偏離失效硬(ying)度(du)(du)(du)(du)范圍,直到600℃或更(geng)高(gao)(gao)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)時,硬(ying)度(du)(du)(du)(du)才(cai)開始明(ming)(ming)顯(xian)下降(jiang)。因此工件(jian)(jian)很可能(neng)未按(an)規定(ding)(ding)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)進行消除(chu)應(ying)力處(chu)理(li)。對焊(han)縫試(shi)樣進行卻(que)貝V形缺口沖擊試(shi)驗,結果表明(ming)(ming),焊(han)縫金(jin)屬在(zai)(zai)未重新回(hui)火(huo)(huo)的狀態下沖擊功很低,在(zai)(zai)650℃重新回(hui)火(huo)(huo)6h后,室溫(wen)(wen)(wen)(wen)沖擊功有了(le)明(ming)(ming)顯(xian)提(ti)高(gao)(gao)。這一試(shi)驗也證明(ming)(ming)該容器(qi)去應(ying)力處(chu)理(li)時的加(jia)熱(re)(re)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)低于(yu)規定(ding)(ding)溫(wen)(wen)(wen)(wen)度(du)(du)(du)(du)。

由上述分析(xi)得出結論(lun),該壓力容(rong)器(qi)斷裂起源于連接凸(tu)緣與第一(yi)節殼體的(de)(de)周向(xiang)焊接熱(re)影響區(qu)內的(de)(de)橫向(xiang)裂紋(wen);凸(tu)緣鍛(duan)件(jian)中存在的(de)(de)合金元素偏(pian)析(xi)帶引(yin)起局部(bu)硬(ying)化(hua)(hua),尤以熱(re)影響區(qu)的(de)(de)偏(pian)析(xi)帶最為嚴重,從(cong)而(er)(er)成為促進(jin)裂紋(wen)產生的(de)(de)因素。容(rong)器(qi)去應(ying)力處(chu)理(li)工藝(yi)不當,使(shi)焊縫近縫區(qu)保留了(le)較高(gao)的(de)(de)殘(can)余(yu)應(ying)力和局部(bu)硬(ying)化(hua)(hua)區(qu),從(cong)而(er)(er)降低了(le)材料的(de)(de)缺口韌性。