1. 奧(ao)氏體(ti)不銹(xiu)鋼(gang)交付前(qian)處理(li)

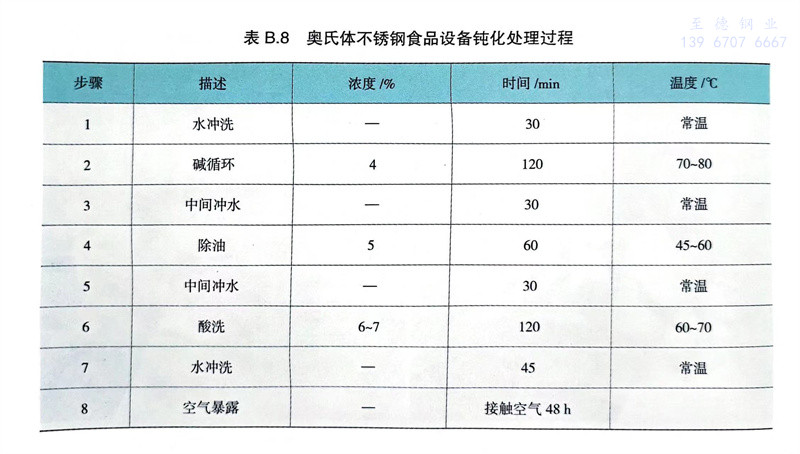

奧氏體不銹鋼食品設備在交付前和使用過程中,為保持良好的耐蝕性,應予以鈍化處理,鈍化處理可以防止管道無機油、鐵屑、氧化皮、灰塵等對生產產品造成污染,同時也可以延長不銹鋼管設備的壽命。鈍化處理過程包括預處理和鈍化程序,預處理是先對設備進行檢測,如管道、罐體無泄漏等,同時要確認清洗條件是否滿足304不(bu)銹鋼(gang)的要求,如氯離子清洗后能否被清洗干凈等。鈍化過程為:水沖洗→除油→水沖洗→酸洗鈍化→水洗→鈍化膜檢驗→干燥,具體要求可參考表B.8參數。酸洗鈍化劑有硝酸型(單一硝酸型、硝酸/鉻酸鹽型、硝酸/氫氟酸型、王水型),非硝酸型(鉻酸或重鉻酸鹽型、硫酸型、雙氧水型、堿液型)。國內食品設備制造企業多采用單一硝酸法進行鈍化。

2. 奧氏(shi)體不(bu)銹鋼的消毒

304、316不銹鋼典型(xing)的(de)消毒(du)(du)方法:通(tong)常(chang)先是清潔,再(zai)(zai)是消毒(du)(du)殺(sha)菌(jun)。盡(jin)管有(you)許多(duo)相似的(de)順序,典型(xing)的(de)消毒(du)(du)殺(sha)菌(jun)順序如下:(1)徹(che)底沖(chong)洗全部的(de)洗滌(di)液(ye)(ye)(ye);(2)將所有(you)表面在(zai)溫(wen)度不低于80℃的(de)干(gan)(gan)(gan)凈(jing)(jing)熱水(shui)(shui)中(zhong)至少(shao)浸(jin)泡1min;(3)全部在(zai)溫(wen)度不低于25℃,含有(you)至少(shao)0.005%的(de)可用氯的(de)次氯酸鹽(yan)溶(rong)液(ye)(ye)(ye)中(zhong)至少(shao)浸(jin)泡1min;(4)在(zai)干(gan)(gan)(gan)凈(jing)(jing)的(de)熱水(shui)(shui)中(zhong)沖(chong)洗;(5)在(zai)最低溫(wen)度為25℃,pH值在(zai)5.0或(huo)以下,至少(shao)含有(you)0.00125%的(de)可用碘的(de)溶(rong)液(ye)(ye)(ye)中(zhong)至少(shao)浸(jin)泡1min;(6)按上述步驟(4)中(zhong)所述進(jin)行沖(chong)洗;(7)在(zai)有(you)與步驟(3)中(zhong)所用消毒(du)(du)液(ye)(ye)(ye)同(tong)等強(qiang)度的(de)第三種消毒(du)(du)殺(sha)菌(jun)溶(rong)液(ye)(ye)(ye)中(zhong)浸(jin)泡;(8)再(zai)(zai)次用干(gan)(gan)(gan)凈(jing)(jing)的(de)熱水(shui)(shui)(溫(wen)度高于80℃)或(huo)干(gan)(gan)(gan)凈(jing)(jing)的(de)蒸(zheng)汽中(zhong)沖(chong)洗;(9)沖(chong)干(gan)(gan)(gan)。

通常的消毒(du)殺菌(jun)劑分為4大類:

a. 無機氯產品通常是鈣次氯酸(suan)鹽或鈉次氯酸(suan)鹽。

①. 如果使用(yong)足夠高的濃度,就有效;

②. 有機物可能導致殺滅細菌的作用降低;

③. 溫度和pH值可能影響殺菌效果;

④. 相對(dui)不受(shou)水硬度(du)的影響(xiang);

⑤. 表面上無薄(bo)膜層,但如果不徹底(di)沖洗可能會留下異味或氣味;

⑥. 對許多微生(sheng)物的殺(sha)菌(jun)作用(yong)有良好(hao)效果;

⑦. 如果不徹底沖洗,可導致腐蝕不銹鋼;

⑧.要求(qiu)最(zui)低濃度0.005%。

b. 有機氯(lv)(lv)(lv)產品,如(ru)氯(lv)(lv)(lv)胺(an)T、二(er)或三氯(lv)(lv)(lv)氰尿酸。

①. 殺菌作用比次氯酸鹽慢;

②. 有和(he)次氯酸鹽相似的局限性和(he)特征;

③. 相對對皮膚無刺激;④. 相對不會腐蝕不銹鋼;

⑤. 要求的最低濃度0.02%。

c. 碘伏有元(yuan)素碘、鈉或(huo)碘化鉀及不同有機物的水溶液。

①. 冷水或硬水中的酸性pH范圍中的快速殺毒作用;

②. 比次氯酸鹽更少地受到有機物的影響;

③. 普通濃度中無有毒氣體;

④. 對皮膚無刺激;

⑤. 溶液中的黃色或琥珀色的顏色深度與濃度成正比;

⑥. 無著色;

⑦. 最小的氣味和異味;

⑧.對不銹鋼相對無腐蝕;

⑨. 要求的最低濃度0.00125%。

d. 四價(jia)銨(an)基化(hua)合物-含有(you)氯化(hua)銨(an)的復(fu)雜二或三甲基或丁基有(you)機化(hua)合物。

①. 稀釋度經常決定殺菌作用;

②. 對不同組織具有很強的選擇特異破壞性;

③. 接觸后能夠在表面上形成多余的細菌抑制薄層;

④. 對皮膚無刺激;

⑤. 在通常的稀釋中無氣味或異味;

⑥. 與肥皂和一些洗滌劑有配伍禁忌;

⑦. 殘余的數量經常無法確定;

⑧.對不銹鋼無腐蝕;

⑨. 要求的最低濃度0.02%。

3. 食品工業中不銹鋼的腐蝕(shi)

不銹鋼管在食品加工、儲運等生產中最常見的腐蝕是氯化物應力腐蝕斷裂。這種腐蝕通常發生在60~80℃的環境下,特別是在有蒸汽存在時,因此需要加強防護。防護,不僅包括對腐蝕物的及時清理,也包括對不銹鋼表面的維護,正如日常我們會發現經鏡面拋光并保持表面清潔,304不銹鋼會表現出比表面粗糙且被污物沾染的316不銹(xiu)鋼具有更好的耐蝕性。

對于輸(shu)水(shui)(shui)(shui)用(yong)不銹鋼(gang)管(guan)線而言,主(zhu)水(shui)(shui)(shui)管(guan)中(zhong)的(de)額定氯(lv)(lv)含(han)(han)(han)量(liang)不影響使用(yong)性能。如(ru)果主(zhu)水(shui)(shui)(shui)管(guan)中(zhong)較(jiao)(jiao)高(gao)的(de)氯(lv)(lv)含(han)(han)(han)量(liang)水(shui)(shui)(shui)平(ping)維護(hu)相當長的(de)周(zhou)期,會加大(da)不銹鋼(gang)輸(shu)水(shui)(shui)(shui)管(guan)縫(feng)隙腐蝕的(de)風險。316不銹鋼(gang)具(ju)有較(jiao)(jiao)好的(de)耐蝕性,即使這(zhe)樣,氯(lv)(lv)含(han)(han)(han)量(liang)也要(yao)保持盡可能低的(de)水(shui)(shui)(shui)平(ping),或盡快恢復輸(shu)水(shui)(shui)(shui)管(guan)中(zhong)氯(lv)(lv)含(han)(han)(han)量(liang)保持正常水(shui)(shui)(shui)平(ping)。不過,只要(yao)系統用(yong)消(xiao)毒(du)水(shui)(shui)(shui)消(xiao)毒(du)后得到徹底沖洗,游離氯(lv)(lv)達0.0025%~0.005%的(de)消(xiao)毒(du)水(shui)(shui)(shui)可在(zai)管(guan)道(dao)中(zhong)最多滯(zhi)留24h。

4. 食品加工不(bu)銹鋼設備的設計

食品加工不銹(xiu)鋼設備的設計,要考慮利于液(ye)體(ti)(ti)排(pai)放的傾斜設計;采用(yong)圓角(jiao)設計,則能進一步避免出現(xian)液(ye)體(ti)(ti)沉積物。

5. 食品(pin)加工(gong)不銹鋼設(she)備的焊接(jie)

304L、316L等食品加工不(bu)銹鋼設備的(de)焊(han)接采用鎢板(ban)氬弧焊(han)(TIG焊(han)),其是(shi)非熔化極惰(duo)性氣體保護焊(han)。

TIG焊(han)(han)的(de)主(zhu)要特(te)點(dian)是保(bao)護效果(guo)好、焊(han)(han)接無(wu)熔渣(zha)、表(biao)面(mian)成型好、易于控制。由于焊(han)(han)縫背面(mian)熔透良(liang)好,且液態金屬不(bu)易流失,所以可以達(da)到單面(mian)焊(han)(han)雙面(mian)成型。這(zhe)種焊(han)(han)接工藝(yi)的(de)特(te)性是:

①. 焊接變形大,由于奧氏體組織材料熱導率小,線膨脹系數大,為防止過熱及得到合格焊縫,焊接電流不能大。

②. 焊接時熔深大,為防止過熱及得到合格焊縫,焊接電流不能大。

③. 宜短弧,速度快,盡可能使焊縫冷卻速度加快。

④. 為獲得極穩定的焊縫熔池,應保持穩定的工藝參數。

⑤. 焊接時在450~850℃加熱情況下,過飽和碳就會以鉻的碳化物形式在晶界上析出造成晶間腐蝕,在焊縫熱影響區中,必然存在著處于該溫度范圍的部分,引起焊縫腐蝕,這是奧氏體不銹鋼焊接工藝上極為重要的問題。

焊接參數及焊接質(zhi)量(liang):不(bu)(bu)銹(xiu)鋼(gang)(gang)薄板(ban)產品(pin)焊接質(zhi)量(liang)關(guan)鍵是焊縫(feng)質(zhi)量(liang),之所(suo)以采用(yong)奧(ao)氏(shi)體不(bu)(bu)銹(xiu)鋼(gang)(gang),是因(yin)為它具有優良的焊接性(xing)(xing)(xing)能,一般含碳量(liang)要求控制在(zai)0.5%以下為宜(yi)。對于常用(yong)的0.5mm厚薄板(ban),焊接電流應(ying)控制在(zai)85~90A,焊接速度(du)7.5m/min左右,電弧高度(du)1~1.5mm,電極(ji)直徑1.6mm,產生(sheng)的焊縫(feng)均(jun)勻但有輕微氧化(hua)。304不(bu)(bu)銹(xiu)鋼(gang)(gang)退火后(hou)(hou)強(qiang)度(du)和(he)(he)硬度(du)較低,韌性(xing)(xing)(xing)和(he)(he)塑(su)性(xing)(xing)(xing)好(hao),無磁性(xing)(xing)(xing),耐蝕性(xing)(xing)(xing)和(he)(he)焊接性(xing)(xing)(xing)能好(hao),適宜(yi)冷加工變形,為保(bao)證(zheng)焊后(hou)(hou)得到(dao)理(li)想(xiang)焊縫(feng),應(ying)合理(li)選擇不(bu)(bu)銹(xiu)鋼(gang)(gang)中元素含量(liang)。

(附(fu)錄B內容(rong)由中(zhong)(zhong)(zhong)國(guo)寶武太(tai)(tai)鋼集(ji)團總工程師(shi)李(li)建(jian)民組織,中(zhong)(zhong)(zhong)國(guo)寶武太(tai)(tai)鋼集(ji)團技術(shu)中(zhong)(zhong)(zhong)心(xin)孫銘山副主任、技術(shu)中(zhong)(zhong)(zhong)心(xin)張(zhang)威博士負責組織撰寫,參編(bian)人(ren)員包括技術(shu)中(zhong)(zhong)(zhong)心(xin)莫金強、張(zhang)晶晶、白(bai)晉(jin)鋼、楊(yang)永(yong)超(chao)、李(li)國(guo)平、張(zhang)劍橋、王貴平、張(zhang)彥睿、武強等)