雙相不銹鋼在實際應用過程中,不僅要求雙相(xiang)不銹(xiu)鋼(gang)母材有優良的性能,對焊接接頭性能也有著同樣的嚴格的要求。雙相不銹鋼焊(han)接接頭在使用時主要缺陷為脆性和耐蝕性下降,具體原因是焊縫及熱影響區兩相比例失調,二次相析出(金屬間相、氮化物等)和α相脆化等。采用常規的熔焊方法,如焊條電弧焊焊接中厚板,需要往復多道焊,效率較低,同時焊縫及熱影響區焊接熱循環經歷時間較長,容易產生金屬間相使接頭脆化,耐蝕性下降。而利用激光、電子束等高能焊時,因焊后冷速較快,不易填充金屬、焊縫及熱影響區的α和γ兩相比例不易控制,接頭沖擊和腐蝕性能會發生惡化。激光-MIG電弧復合焊能將復合熱源擴大作用范圍,降低焊接冷卻速度,同時容易使焊絲填充到焊接熔池形成焊縫。因此,應用于雙相不銹鋼焊接將是一種比較理想的方法,國內外卻少有這方面的研究。

1. 試驗方法

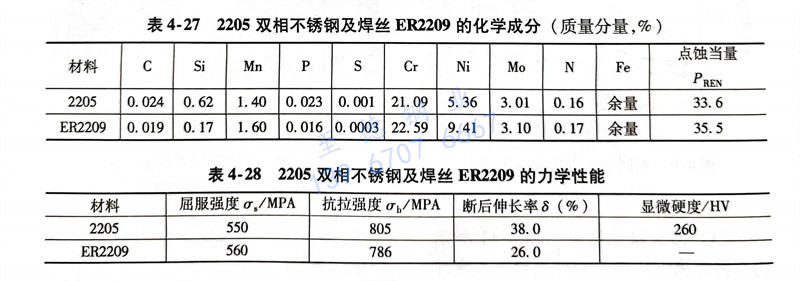

試驗母材選用2205(UNS31803)雙相不銹鋼,板厚8mm。焊材采用ER2209焊絲,=ф1.0mm。材料主要成分及性能見表4-27和表4-28,材料點蝕當量(PREN)按式PRENCr%+3.3×Mo%+16×N%計算。

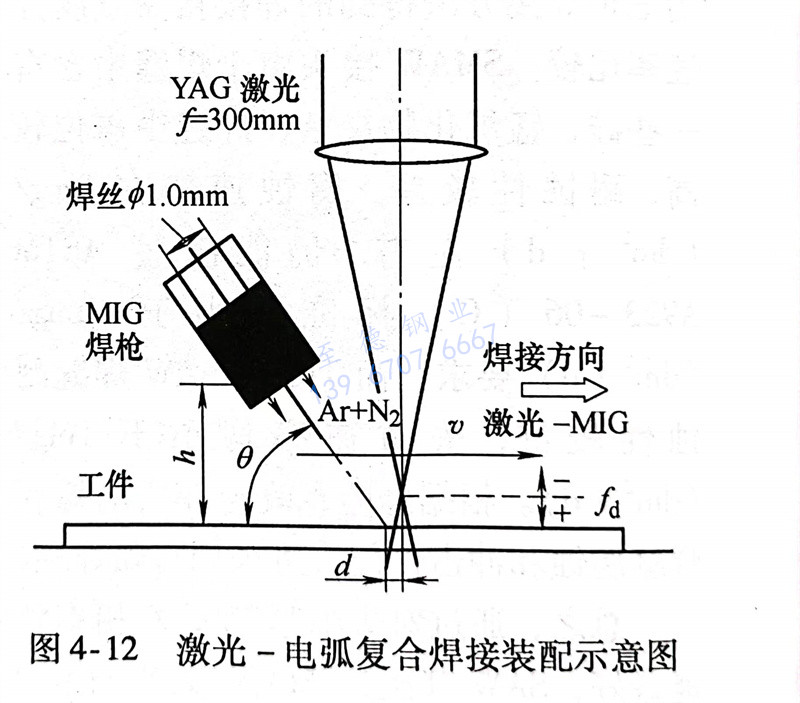

焊件加工成I形坡口,焊前用丙酮擦拭坡口及附近表面以去除油污,坡口間隙設置為0.5mm。焊接裝配示意如圖4-12所示。采用YAG激光器,焦距長300mm,焊接時激光功率7kW,離焦量為0;電弧電壓為27.5V,送絲速度為12m/min,焊槍傾角60°,焊槍高度14mm。利用Ar+2%N2混合氣體作為MIG焊槍正面保護氣,氣體流量為30L/min,以防雙相不銹鋼焊縫表面因擴散而損失氮。焊件背面保護氣為純氬,流量為5L/min。激光與電弧熱源之間距離2mm,焊接速度為3m/min,激光引導電弧。

焊(han)后,制取拉伸(shen)試(shi)樣、沖(chong)擊試(shi)樣進行焊(han)接(jie)接(jie)頭(tou)力學分析,金相(xiang)試(shi)樣則(ze)利(li)用光學顯微鏡(jing)、掃(sao)描電鏡(jing)和(he)鐵素體儀進行微觀(guan)分析及兩相(xiang)比(bi)例測(ce)定。

2. 試驗結果與(yu)評估

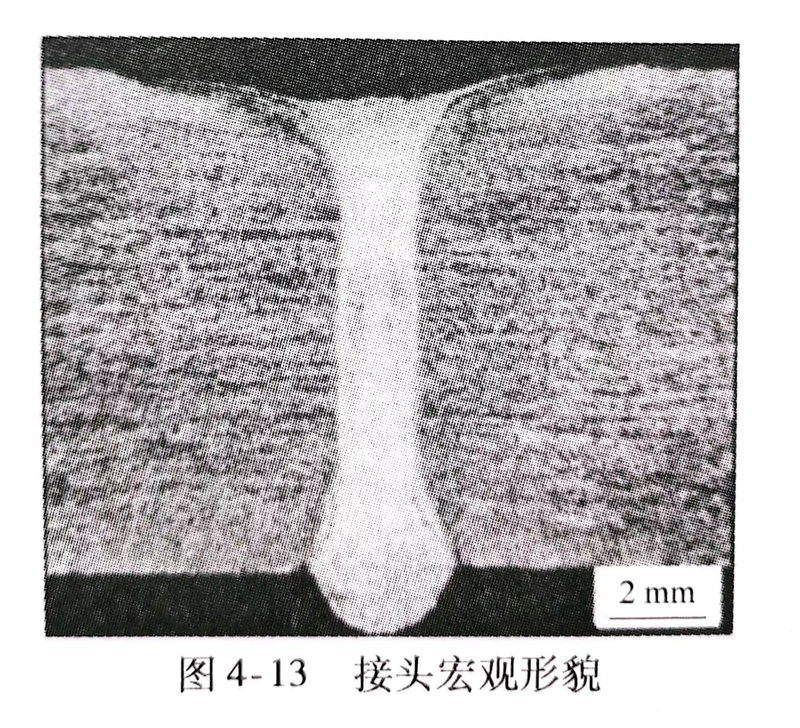

a. 焊接接頭宏觀形貌及顯微組織激光-MIG電弧復合焊接8mm厚2205雙(shuang)相不銹鋼的焊縫接頭如圖4-13所示。從圖中可以看出,焊縫完全熔透,呈“丁”字形,上部有輕微凹陷,焊縫及熱影響區狹窄,成形良好。焊接接頭宏觀上分為三個區域:母材、熱影響區及焊縫。

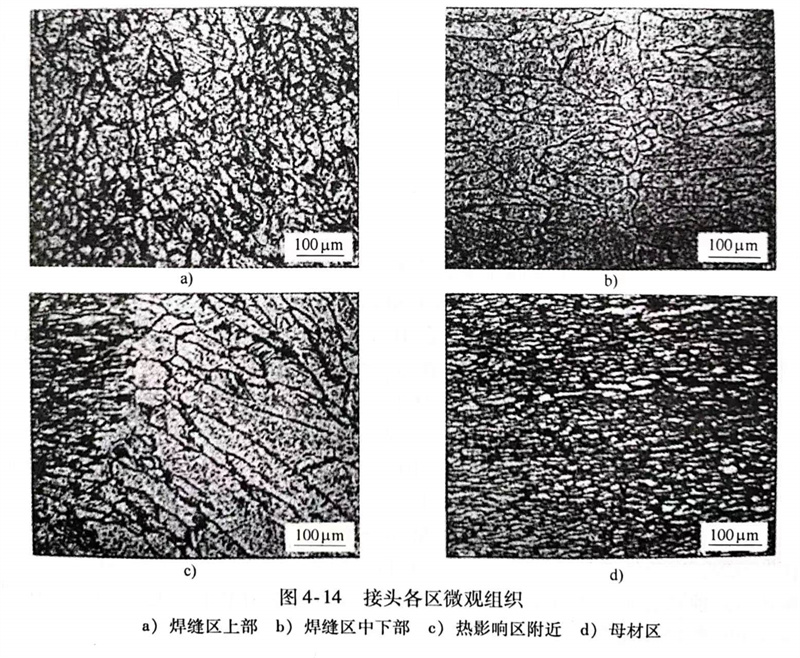

焊(han)接接頭(tou)各(ge)區的(de)顯(xian)微組織如圖(tu)4-14所(suo)示,其中焊(han)縫(feng)及熱影響區深色部(bu)分為(wei)γ相(xiang)(xiang),淺色部(bu)分為(wei)α相(xiang)(xiang);母(mu)材則相(xiang)(xiang)反。這種現(xian)象產生(sheng)的(de)原因可能與母(mu)材、焊(han)縫(feng)區域α和γ相(xiang)(xiang)不同耐蝕(shi)性相(xiang)(xiang)關。

b. 鐵素(su)(su)體(ti)(ti)(ti)測定(ding)母材區(qu)(qu)的(de)(de)(de)α相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)和γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)的(de)(de)(de)比(bi)例(li)分(fen)別(bie)(bie)為(wei)(wei)45%和55%;焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)上部(bu)(bu)α和γ兩(liang)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)分(fen)別(bie)(bie)為(wei)(wei)49%、51%,中(zhong)下(xia)部(bu)(bu)α和y兩(liang)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)分(fen)別(bie)(bie)為(wei)(wei)56%、44%;焊(han)(han)(han)縫(feng)(feng)熱(re)影(ying)(ying)響(xiang)區(qu)(qu)α相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)和γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)分(fen)別(bie)(bie)為(wei)(wei)66%、34%。可(ke)見,各(ge)區(qu)(qu)域(yu)的(de)(de)(de)鐵素(su)(su)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)雖有差(cha)(cha)異,但均在(zai)30%~70%的(de)(de)(de)合理(li)范圍內。這是由于焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)和熱(re)影(ying)(ying)響(xiang)區(qu)(qu)因填(tian)充(chong)金屬(shu)(shu)及焊(han)(han)(han)后(hou)(hou)冷(leng)卻速(su)度的(de)(de)(de)影(ying)(ying)響(xiang),而造(zao)成(cheng)兩(liang)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)的(de)(de)(de)區(qu)(qu)別(bie)(bie)。Ni元(yuan)素(su)(su)是奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)強烈形成(cheng)及穩定(ding)元(yuan)素(su)(su),焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)因填(tian)充(chong)Ni元(yuan)素(su)(su)含量較(jiao)(jiao)高ER2209焊(han)(han)(han)絲(si),熔池快速(su)凝固(gu)后(hou)(hou)產生(sheng)焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)的(de)(de)(de)γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)比(bi)焊(han)(han)(han)縫(feng)(feng)熱(re)影(ying)(ying)響(xiang)區(qu)(qu)的(de)(de)(de)要(yao)高,而焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)上、下(xia)部(bu)(bu)因填(tian)充(chong)金屬(shu)(shu)熔合比(bi)的(de)(de)(de)影(ying)(ying)響(xiang),γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)和形貌產生(sheng)差(cha)(cha)異。焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)上部(bu)(bu)熔融的(de)(de)(de)填(tian)充(chong)金屬(shu)(shu)較(jiao)(jiao)多,γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)較(jiao)(jiao)高,在(zai)較(jiao)(jiao)快冷(leng)卻的(de)(de)(de)條件下(xia),產生(sheng)二次(ci)(ci)(ci)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)主要(yao)分(fen)布在(zai)初(chu)始鐵素(su)(su)體(ti)(ti)(ti)晶(jing)(jing)間,呈鏈狀(zhuang)密排相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)連,少量二次(ci)(ci)(ci)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)分(fen)布在(zai)晶(jing)(jing)內,如圖4-14a所示(shi);而焊(han)(han)(han)縫(feng)(feng)區(qu)(qu)中(zhong)、下(xia)部(bu)(bu),填(tian)充(chong)金屬(shu)(shu)進(jin)入較(jiao)(jiao)少,γ相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)比(bi)例(li)較(jiao)(jiao)低,快冷(leng)條件下(xia),二次(ci)(ci)(ci)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)主要(yao)為(wei)(wei)細小顆粒,彌散分(fen)布在(zai)柱狀(zhuang)晶(jing)(jing)內,晶(jing)(jing)間二次(ci)(ci)(ci)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)相(xiang)(xiang)(xiang)(xiang)(xiang)(xiang)較(jiao)(jiao)少,在(zai)晶(jing)(jing)界處(chu)還(huan)發(fa)現有鋸齒(chi)狀(zhuang)的(de)(de)(de)魏氏(shi)(shi)二次(ci)(ci)(ci)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)產生(sheng),如圖4-14b所示(shi)。

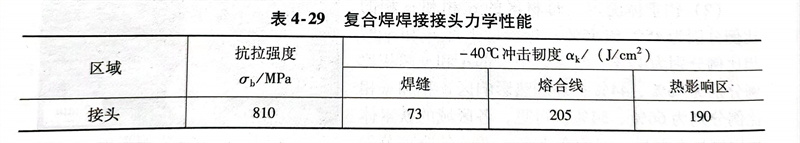

c. 焊接(jie)(jie)接(jie)(jie)頭力學性能復合焊焊接(jie)(jie)接(jie)(jie)頭的力學性能見表4-29。接(jie)(jie)頭拉伸時,斷裂位(wei)置發生在(zai)(zai)雙相不(bu)銹鋼母材部分(fen),斷裂強(qiang)度(du)為810MPa。在(zai)(zai)-40℃環境條件下,接(jie)(jie)頭焊縫區(qu)的沖擊(ji)韌度(du)仍較高,為73J/c㎡,但(dan)遠低于(yu)熔合線與熱影響(xiang)區(qu),這(zhe)可能與焊縫區(qu)彌散分(fen)布的二次奧氏體(ti)相及柱狀的凝固組(zu)織有關。

由(you)于激光-MIG電弧復合焊(han)接熱輸入集中,焊(han)縫熱影響區很(hen)窄,硬度過渡(du)區不明顯(xian),焊(han)縫區的顯(xian)微硬度最大值為292HV1,比母(mu)材高30左右,這可能是(shi)焊(han)縫區彌散(san)分布的晶(jing)內二次奧氏體相強化的結(jie)果(guo)。

可見,利(li)用激光(guang)-MIG復合(he)焊(han)接(jie)方法得到的2205雙相不銹鋼焊(han)接(jie)接(jie)頭具有較好的力學性(xing)能。

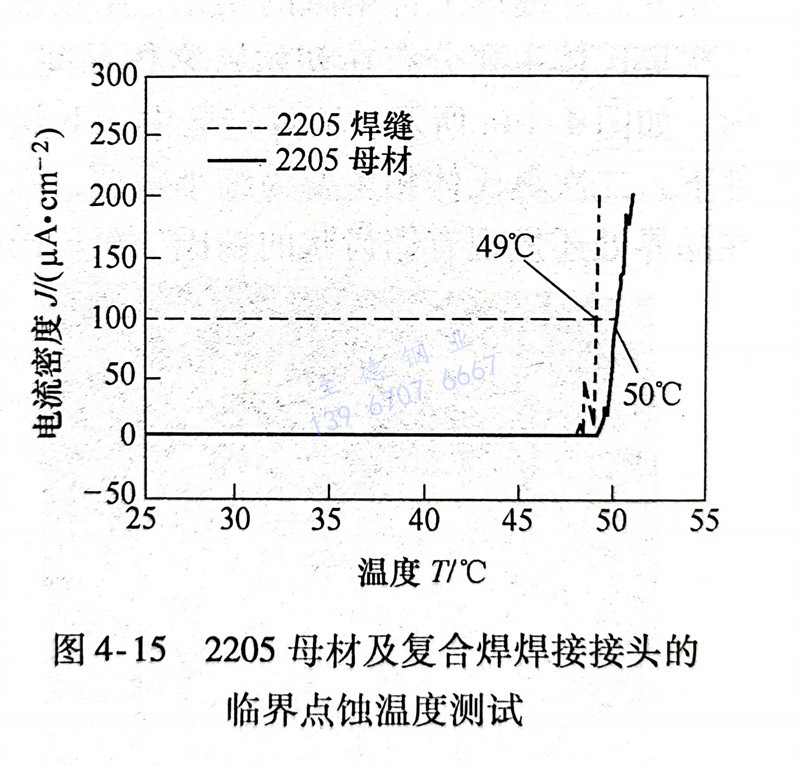

d. 焊接(jie)(jie)接(jie)(jie)頭(tou)腐蝕(shi)性(xing)能(neng)2205 雙相不銹(xiu)鋼母(mu)材及復(fu)(fu)合焊焊接(jie)(jie)接(jie)(jie)頭(tou)的臨(lin)(lin)(lin)界(jie)點蝕(shi)溫度測試如圖4-15所示,焊接(jie)(jie)接(jie)(jie)頭(tou)的臨(lin)(lin)(lin)界(jie)溫度為49℃,與(yu)母(mu)材的臨(lin)(lin)(lin)界(jie)點蝕(shi)溫度50℃相近。激光-MIG復(fu)(fu)合焊接(jie)(jie)得到(dao)的雙相不銹(xiu)鋼焊接(jie)(jie)接(jie)(jie)頭(tou)的耐(nai)點蝕(shi)能(neng)力與(yu)母(mu)材相近。

總之,激光-MIG復合焊接可對雙相不銹鋼中厚板實現高效率焊接。