浙江至(zhi)德鋼(gang)業有限公司動力艙段殼體的電子束焊接工藝流(liu)程(cheng)如下:

1. 動力艙段殼體

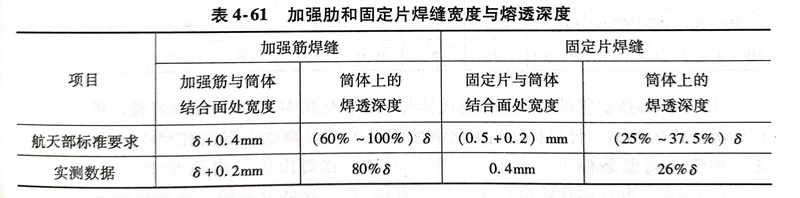

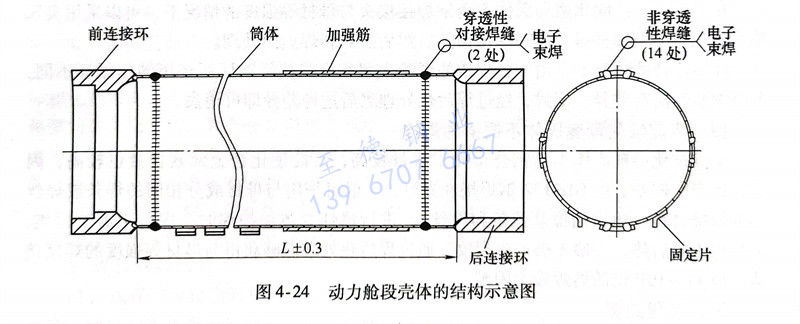

動力艙段殼體是由前連接環、筒體、后連接環、4根加強肋和6個固定片共5種13個零件組成,為焊接構件,其結構如圖4-24所示。筒體與前連接環為對接焊縫,筒體與加強肋、固定片采用14條搭接焊縫,焊縫總長約為3000mm。材質為時效不銹(xiu)鋼。

2. 時(shi)效不銹鋼焊接性分析

時(shi)效(xiao)不銹鋼在(zai)(zai)固溶狀態下得到(dao)馬(ma)氏體(ti)(ti)組織,由(you)于(yu)這是一種超低碳(tan)的(de)馬(ma)氏體(ti)(ti),其硬度低、塑性好(hao),這就避免了焊接(jie)裂紋的(de)形成,因(yin)此(ci)焊接(jie)性能良(liang)好(hao),且(qie)焊前無需預熱,焊后也不要緩冷。但(dan)焊接(jie)時(shi),在(zai)(zai)時(shi)效(xiao)不銹鋼的(de)熱影(ying)響(xiang)區(qu)中會(hui)出現(xian)一個軟化(hua)區(qu)域(yu),組織結構為馬(ma)氏體(ti)(ti)和逆轉奧(ao)(ao)氏體(ti)(ti),即在(zai)(zai)馬(ma)氏體(ti)(ti)基體(ti)(ti)上分布彌散(san)的(de)奧(ao)(ao)氏體(ti)(ti)組織,而(er)且(qie)奧(ao)(ao)氏體(ti)(ti)的(de)數量(liang)會(hui)隨焊接(jie)熱輸入的(de)增大而(er)增加。由(you)于(yu)這些(xie)奧(ao)(ao)氏體(ti)(ti)組織不能經過隨后的(de)時(shi)效(xiao)而(er)硬化(hua),故表現(xian)出強度低、硬度低的(de)特點(dian)。因(yin)此(ci),時(shi)效(xiao)不銹鋼在(zai)(zai)用熔焊方(fang)法焊接(jie)時(shi)必須嚴格限(xian)制熱輸人(ren),采(cai)用電子束焊接(jie)方(fang)法最(zui)為合適。

3. 焊(han)接技術難點和工藝措施

動力(li)艙(cang)段殼體(ti)(ti)是一個筒形薄壁焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)構件(jian),其剛度(du)差(cha)、易變形、工藝性(xing)(xing)能(neng)不(bu)好。筒體(ti)(ti)是通過旋壓、碾(nian)展(zhan)而成(cheng),冷(leng)作(zuo)硬化現象十分嚴重(zhong),存(cun)在(zai)(zai)較大的(de)(de)(de)(de)內應(ying)力(li)。在(zai)(zai)筒身的(de)(de)(de)(de)同一截(jie)面上(shang)平行存(cun)在(zai)(zai)8條非穿透(tou)性(xing)(xing)焊(han)(han)(han)(han)(han)(han)(han)縫(搭(da)(da)接(jie)(jie)(jie)(jie)(jie)焊(han)(han)(han)(han)(han)(han)(han)縫),筒體(ti)(ti)的(de)(de)(de)(de)兩(liang)端還(huan)要(yao)(yao)(yao)焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)兩(liang)條環形對(dui)接(jie)(jie)(jie)(jie)(jie)焊(han)(han)(han)(han)(han)(han)(han)縫,焊(han)(han)(han)(han)(han)(han)(han)縫總長(chang)度(du)達(da)3000mm之多,在(zai)(zai)焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)過程中不(bu)可(ke)避免地產生收縮(suo)變形,可(ke)以想(xiang)像在(zai)(zai)整個殼體(ti)(ti)存(cun)在(zai)(zai)著很大的(de)(de)(de)(de)內應(ying)力(li),要(yao)(yao)(yao)保證殼體(ti)(ti)圓(yuan)周(zhou)和長(chang)軸方(fang)向的(de)(de)(de)(de)精度(du)有一定難度(du)。同時,對(dui)焊(han)(han)(han)(han)(han)(han)(han)縫的(de)(de)(de)(de)質(zhi)量也(ye)有嚴格的(de)(de)(de)(de)要(yao)(yao)(yao)求:穿透(tou)性(xing)(xing)焊(han)(han)(han)(han)(han)(han)(han)縫的(de)(de)(de)(de)對(dui)接(jie)(jie)(jie)(jie)(jie)焊(han)(han)(han)(han)(han)(han)(han)縫要(yao)(yao)(yao)達(da)到航天部(bu)標準I級焊(han)(han)(han)(han)(han)(han)(han)縫;非穿透(tou)性(xing)(xing)的(de)(de)(de)(de)搭(da)(da)接(jie)(jie)(jie)(jie)(jie)焊(han)(han)(han)(han)(han)(han)(han)縫定為航天部(bu)標準II級焊(han)(han)(han)(han)(han)(han)(han)縫。為此,提出(chu)了(le)嚴格的(de)(de)(de)(de)工藝措施,要(yao)(yao)(yao)求設(she)計(ji)出(chu)必(bi)要(yao)(yao)(yao)的(de)(de)(de)(de)焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具來保證動力(li)艙(cang)段殼體(ti)(ti)各零件(jian)的(de)(de)(de)(de)裝(zhuang)配(pei)精度(du)和焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)。焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具要(yao)(yao)(yao)求結構簡單(dan),裝(zhuang)卸方(fang)便,定位可(ke)靠,加(jia)工容易,成(cheng)本(ben)較低;保證焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)過程的(de)(de)(de)(de)穩(wen)定性(xing)(xing)、連(lian)(lian)續(xu)性(xing)(xing)和電子束的(de)(de)(de)(de)可(ke)達(da)性(xing)(xing)、操作(zuo)的(de)(de)(de)(de)可(ke)視(shi)性(xing)(xing);精度(du)公差(cha)范(fan)圍為焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)零件(jian)焊(han)(han)(han)(han)(han)(han)(han)后尺寸精度(du)公差(cha)范(fan)圍的(de)(de)(de)(de)1/3。焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具由不(bu)銹鋼材質(zhi)制造,本(ben)身要(yao)(yao)(yao)無剩磁。一共設(she)計(ji)出(chu)三套:前(qian)后連(lian)(lian)接(jie)(jie)(jie)(jie)(jie)環焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具;加(jia)強肋焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具;固定片焊(han)(han)(han)(han)(han)(han)(han)接(jie)(jie)(jie)(jie)(jie)夾(jia)具。

采取(qu)上述措(cuo)施,使這(zhe)種筒形、薄(bo)壁結構件在焊接過程所產生的(de)變形量得到了較好的(de)控制。

4. 焊接(jie)工(gong)藝

a. 焊(han)前準備

要(yao)嚴(yan)格打磨消除各(ge)焊(han)接零(ling)部(bu)件及焊(han)接夾(jia)具上的油污、銹蝕(shi)及氧化(hua)皮等。要(yao)把零(ling)件內外表面用(yong)丙酮或(huo)無水酒(jiu)精(jing)清洗(xi)干凈,同時要(yao)清洗(xi)焊(han)接夾(jia)具,還要(yao)去除各(ge)零(ling)件上剩(sheng)磁,使其磁感應強度(du)不大于2x10-5T。

b. 裝(zhuang)配精度

對接邊錯位量≤0.1mm,接縫間隙≤0.05mm,加強肋和固定片(pian)與筒體之間的間隙應控制在0.03mm之內(nei),達到此要(yao)求后方可(ke)裝配到焊(han)(han)機的焊(han)(han)接轉臺(tai)上,準備施焊(han)(han)。

5. 焊接參數

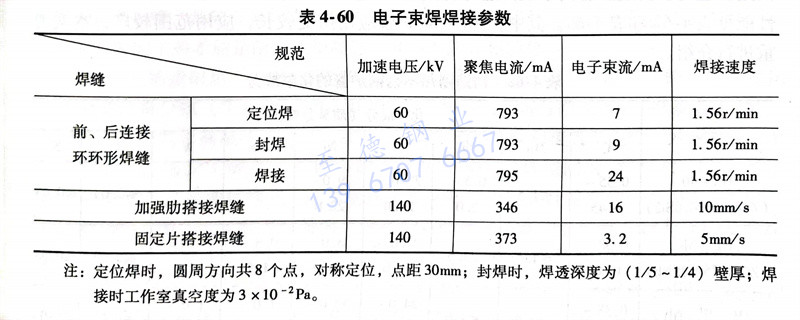

分(fen)別(bie)在3лУ-K1中壓電子(zi)束焊(han)(han)機和ZD150-15A高壓電子(zi)束焊(han)(han)機上(shang)施焊(han)(han),焊(han)(han)接參數(shu)見(jian)表4-60。

注:定位焊時,圓周方向共8個點,對稱定位,點距30mm;封焊時,焊透深度為(1/5~1/4)壁厚;焊接時工作室真空度為3×10-2Pa。

6. 焊接質量檢驗

所(suo)有環形(xing)焊縫外觀均勻(yun),過渡平(ping)滑(hua),焊縫寬窄一致,成形(xing)美觀,正面余高≤0.4mm,背(bei)面余高+錯位(wei)量≤0.5mm。X射線檢測(ce)結果表明,所(suo)有環形(xing)焊縫均達到了航(hang)天部標準I級的設(she)計要求(qiu)。

加強肋焊(han)縫(feng)和固定(ding)(ding)片焊(han)縫(feng)見(jian)表(biao)4-61,均達到(dao)了(le)航天部(bu)標準II級所規定(ding)(ding)的外(wai)觀和內(nei)部(bu)質(zhi)量要求(qiu)。

隨產品焊(han)接的(de)(de)環形焊(han)縫接頭的(de)(de)試板(ban)進行了力學性能(neng)考核,焊(han)接接頭的(de)(de)強度(du)不小于母材強度(du)的(de)(de)90%,滿(man)足設計圖樣要求。