1. 誘導體的作(zuo)用

不銹鋼表面在施鍍前進行較好的預處理,但不銹鋼表面極易生成一層薄而透明的氧化物膜,不具有催化活性,因此,在其表面進行化學鍍比較困難。除了在鍍前進行預處理外,選擇合適的金屬作為施鍍時的誘導體也尤為重要。李寧在其所著的《化學鍍實用技術》一書中提到用鐵絲作為誘導體,但由于鐵絲在空氣中易生成鐵銹,影響施鍍效果,而王婷和魏曉偉提出以鋁絲或銅絲作為不銹鋼化學鍍鎳磷合金的誘導體,取得了較好的效果。

2. 在不(bu)同誘導體的作用下Ni-P合金鍍(du)層(ceng)的結果

在兩(liang)種誘導體的作(zuo)用(yong)下,控(kong)制溫度(du)為(80±2)℃,pH為4.9 ±0.2,施鍍時間為2小(xiao)時。

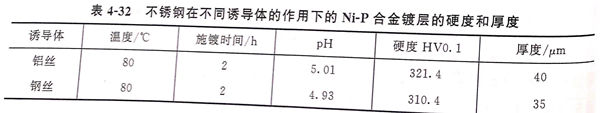

a. 鍍(du)層厚度(du)和硬度(du),結果(guo)見表4-32.

由表4-32可(ke)知,在(zai)鋁(lv)絲(si)的作用下,Ni-P 鍍層(ceng)較(jiao)厚(hou),硬度較(jiao)高(gao)。

b. 鍍層的形貌

從表(biao)4-32中可以看出(chu),在鋁絲作(zuo)用(yong)下(xia)的鍍層(ceng)較厚,這(zhe)是因為鋁在鍍液(ye)中很(hen)活(huo)潑(po),與鎳(nie)發(fa)生置換反應(ying),在基體(ti)表(biao)面出(chu)現鎳(nie)核沉積,使不(bu)(bu)銹(xiu)鋼(gang)具備催化(hua)(hua)活(huo)性。通過觀察(cha)鍍層(ceng)的截(jie)面形貌,發(fa)現組(zu)織疏松,Ni-P顆(ke)粒(li)(li)大小也有些不(bu)(bu)均(jun)(jun)勻且粗糙(cao)。而(er)銅在施鍍時不(bu)(bu)具備催化(hua)(hua)活(huo)性,也沒有鎳(nie)活(huo)潑(po),但在實(shi)驗中由于對鍍液(ye)PH的調(diao)節,使銅具有適中的自催化(hua)(hua)活(huo)性,可作(zuo)為不(bu)(bu)銹(xiu)鋼(gang)的誘(you)導體(ti),觸發(fa)鍍液(ye)發(fa)生氧(yang)化(hua)(hua)還原反應(ying),但其反應(ying)速率較鋁小,通過觀察(cha)可知,形核率保持(chi)穩(wen)定,所得鍍層(ceng)均(jun)(jun)勻致密,孔隙率小,但厚度沒有在鋁絲誘(you)導的作(zuo)用(yong)下(xia)大,硬度也不(bu)(bu)高,鍍層(ceng)表(biao)面不(bu)(bu)存(cun)在大顆(ke)粒(li)(li)狀的Ni-P合(he)金(jin)。

兩種(zhong)誘(you)導體作(zuo)(zuo)用(yong)下的(de)鍍層表(biao)面(mian)(mian)都(dou)較平整,且具有金屬(shu)光澤。鋁絲作(zuo)(zuo)用(yong)下的(de)鍍層表(biao)面(mian)(mian)光亮白(bai)色,與未(wei)施鍍的(de)不銹鋼(gang)表(biao)面(mian)(mian)相似,硬度與耐蝕性優于(yu)不銹鋼(gang)。銅絲作(zuo)(zuo)用(yong)下的(de)鍍層表(biao)面(mian)(mian)略發黃。

c. 鍍層的耐磨性檢測(ce)

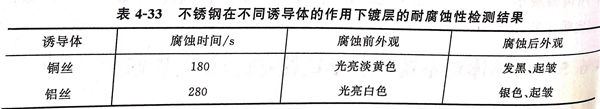

腐(fu)蝕介(jie)質為68%濃硝酸(suan),鍍(du)層的耐腐(fu)蝕性(xing)檢測結果 見表4-33 。

由表4-33可見,鋁(lv)(lv)絲誘導下(xia)所得(de)鍍(du)(du)層的耐蝕時(shi)間稍長。由于(yu)其(qi)沉積速率較快,厚(hou)度增加也較快,孔(kong)隙率越小,(當(dang)鍍(du)(du)層厚(hou)度大于(yu)15μm,基本無孔(kong)),因此,鋁(lv)(lv)絲比銅絲作用下(xia)的耐蝕性好。

由此(ci)可以認為,鋁絲、銅絲作為誘導體,都(dou)能獲得表(biao)面光潔的Ni-P合金鍍層(ceng),且硬(ying)度(du)均優于不銹鋼本體。而鋁絲作用所得Ni-P-合金鍍層(ceng)較銅絲作用的膜層(ceng)厚度(du)大,硬(ying)度(du)高,耐(nai)蝕性好(hao)。