為方便起見,浙江不銹鋼管廠家本次以限動芯棒連續不銹鋼軋管機的調整為例加以說明。

一、調整基(ji)本原則

連續不銹鋼軋管機(ji)的調整應遵循以下(xia)原則:

1. 按(an)目標(biao)長度(du)(du)計算連(lian)軋(ya)后長度(du)(du),打印軋(ya)制表(biao),輸入輥(gun)徑、輥(gun)縫、轉速、限動速度(du)(du)、預(yu)插(cha)入行程、預(yu)穿鞍座高度(du)(du)、芯棒直徑、在線支數、潤滑速度(du)(du)、芯棒位(wei)(wei)、毛管位(wei)(wei)、芯棒支撐(cheng)架、下(xia)夾(jia)送輥(gun)位(wei)(wei)置和(he)速度(du)(du)、單輥(gun)位(wei)(wei)置、脫管后輥(gun)道位(wei)(wei)置和(he)速度(du)(du)等參數。

2. 限動(dong)(dong)速度(du)不(bu)允(yun)許低于86%,特殊情況需要說(shuo)明。限動(dong)(dong)速度(du)選取小于第一架出(chu)口速度(du),芯棒提前管頭(tou)到達最末一架,避(bi)免出(chu)現空軋(ya)及限動(dong)(dong)超行程。

3. 正常生產時需壓(ya)0.1mm(1個輥縫(feng)),可直(zhi)(zhi)接壓(ya)最末(mo)(mo)兩架(jia),需壓(ya)0.2mm及以(yi)上時,應(ying)從第一架(jia)開(kai)始(shi)由(you)前向后(hou)各機架(jia)壓(ya)相同(tong)值,以(yi)保(bao)證金(jin)屬流量平衡,增加壁厚(hou)均(jun)勻性,減少抱棒。同(tong)樣(yang)放0.1mm時,可直(zhi)(zhi)接放最末(mo)(mo)兩架(jia),需放0.1mm以(yi)上時,應(ying)從最末(mo)(mo)一架(jia)開(kai)始(shi)由(you)后(hou)往前放同(tong)樣(yang)輥縫(feng)。

4. 軋制(zhi)力(li)曲線反映各(ge)機架(jia)之間速度關(guan)系及(ji)堆(dui)、拉(la)趨勢(shi)。由于(yu)毛管(guan)壁厚、外徑(jing)、溫度影響以及(ji)各(ge)架(jia)磨損不同(tong),測(ce)量(liang)誤差等(deng),應適當(dang)(dang)調(diao)整轉速和輥(gun)縫(feng)(feng),才能真正(zheng)建立金屬流(liu)量(liang)平衡。調(diao)整過程(cheng)中要(yao)根據(ju)輥(gun)縫(feng)(feng)、電流(liu)、軋制(zhi)進行(xing)。壓下(xia)(xia)量(liang)優先原則就是調(diao)整時(shi)要(yao)根據(ju)情(qing)況(kuang)(kuang)優先保證(zheng)壓下(xia)(xia)量(liang)的(de)正(zheng)確和均勻,再進行(xing)其他(ta)方(fang)面(mian)的(de)調(diao)整;n-1架(jia)調(diao)整法也就是在正(zheng)常情(qing)況(kuang)(kuang)下(xia)(xia),當(dang)(dang)n架(jia)出(chu)現堆(dui)拉(la)不當(dang)(dang)時(shi)應當(dang)(dang)調(diao)整第n-1架(jia)。

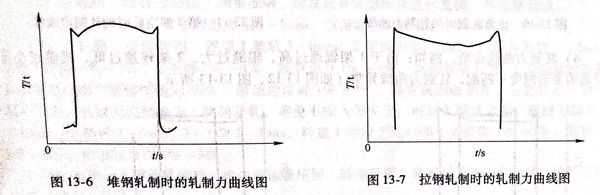

a. 當各機架的金屬秒流量不平衡時,機架間就會出現堆拉現象(見圖13-6、圖13-7的曲線圖,僅以其中某一架為例)。連軋調整時,要避免堆鋼、拉鋼,因為這兩個現象對保證正常的穩定軋制和良好的壁厚質量不利。當生產薄壁不銹鋼管時,甚至會因為拉鋼嚴重而出現不銹鋼管拉斷現象。而生產某些規格的高鋼級鋼管時,堆鋼軋制很容易引起連軋輥安全臼崩斷,影響生產。

b. 安(an)全臼(jiu)斷裂。

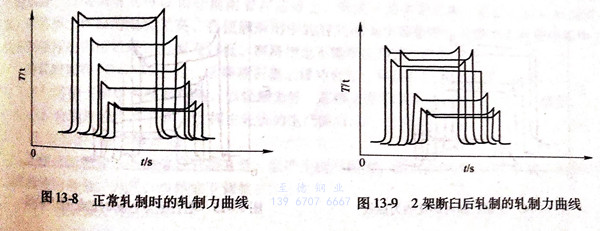

正(zheng)常(chang)軋(ya)制(zhi)(zhi)(zhi)時,某(mou)機架(jia)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)突(tu)然(ran)降低20%~50%左右,而且下一架(jia)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)隨之突(tu)然(ran)增(zeng)高,可判斷該架(jia)有(you)一個安全臼發生斷裂(lie);如果軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)突(tu)然(ran)下降60%或更多,可判斷為該架(jia)可能有(you)兩個安全臼同(tong)時發生斷裂(lie)。為了避免(mian)判斷失誤,可以同(tong)時查看軋(ya)制(zhi)(zhi)(zhi)電流(liu)曲線的(de)情(qing)況,其形(xing)態與斷臼后的(de)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)曲線形(xing)態基本相似(si)。圖13-9為2架(jia)斷臼前后的(de)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)曲線,斷臼后3架(jia)的(de)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)過(guo)高(壓力(li)(li)(li)信號失真,曲線出現平臺(tai)現象)。圖13-8為正(zheng)常(chang)軋(ya)制(zhi)(zhi)(zhi)時的(de)軋(ya)制(zhi)(zhi)(zhi)力(li)(li)(li)曲線。

軋(ya)輥斷臼后(hou)不能(neng)繼續軋(ya)制,應迅速適當調整各架(jia)變形量(重(zhong)點調整斷臼機架(jia)的壓(ya)下量)和各架(jia)軋(ya)制速度,恢復正常(chang)軋(ya)制狀態,否則會造成堆(dui)鋼事故。同時,立即通知調度室(shi),準備換輥。

c. 空軋現(xian)象

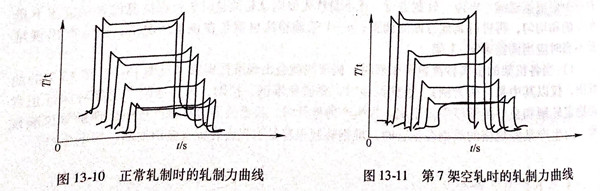

當芯棒預插人(ren)長度(du)、限動速度(du)、限動行程的設定值不(bu)適當時(shi),常出現第(di)7架軋(ya)機空軋(ya)現象,如圖13-10和(he)圖13-11所示,空軋(ya)會影響鋼管壁厚(hou)質(zhi)量。

為了(le)消除(chu)空軋現象(xiang),可在(zai)條(tiao)件(jian)允許的條(tiao)件(jian)下對(dui)芯(xin)棒預插入長度、限動速(su)度、限動行(xing)程(cheng)的設定(ding)值進行(xing)適(shi)當修正,保證芯(xin)棒提(ti)前于軋件(jian)到達最(zui)后一(yi)架連軋機(ji)孔(kong)型,并(bing)且在(zai)軋制完畢后才快(kuai)速(su)返回。

d. 軋制力曲線臺階

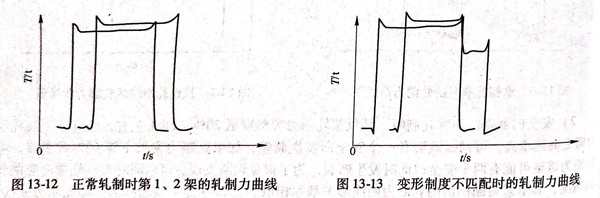

例如:由于1架輥速過(guo)高、輥縫(feng)過(guo)大,2架輥速過(guo)低、輥縫(feng)過(guo)小而引(yin)起的變形制(zhi)度不(bu)匹配(pei),軋制(zhi)力曲線異(yi)常(如圖(tu)(tu)13-12、圖(tu)(tu)13-13所示)。

e. 毛管壁厚過薄現(xian)象。

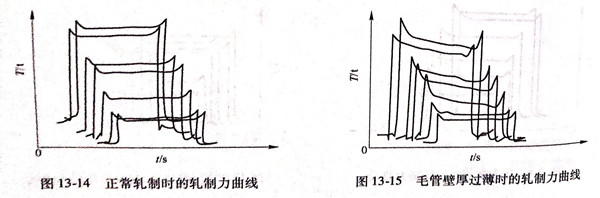

圖(tu)13-14正常(chang)軋制時(shi)的(de)軋制力曲(qu)線,圖(tu)13-15毛管壁(bi)厚(hou)過薄(bo)時(shi)軋制力曲(qu)線。

二(er)、換(huan)規(gui)格調整

1. 提前(qian)做好(hao)將來值輸入,修(xiu)正(zheng)值記錄,熱測(ce)壁厚目標值、附加輥縫(feng)調整的計算工(gong)作,并進行(xing)復查確認(ren)。

2. 如果(guo)芯棒不(bu)換,可在本規(gui)格最后(hou)一(yi)(yi)支料(liao)后(hou)空(kong)(kong)約(yue)3步,即(ji)可讓環形爐(lu)出一(yi)(yi)支下規(gui)格管坯,再空(kong)(kong)一(yi)(yi)個料(liao)位(wei)即(ji)可連續出料(liao)。如果(guo)壁厚(hou)由薄變(bian)厚(hou)(由厚(hou)變(bian)薄)時(shi),應在輥縫修(xiu)正值(zhi)(zhi)多(duo)放(壓)差值(zhi)(zhi)0.2mm,軋(ya)第一(yi)(yi)架升速(降速)1%~2%,注意如脫管后(hou)長(chang)度(du)、定徑后(hou)長(chang)度(du)、常化入(ru)爐(lu)長(chang)度(du)接近(jin)極(ji)限值(zhi)(zhi)時(shi),先不(bu)要多(duo)壓差值(zhi)(zhi),以免管子超長(chang),可根據(ju)軋(ya)后(hou)實際情況進行調整。

3. 如果(guo)更換芯棒,壁(bi)厚(hou)變(bian)化不超過2mm時,連(lian)軋除正常(chang)調(diao)整(zheng)(zheng)外(wai),可不做附加調(diao)整(zheng)(zheng)。壁(bi)厚(hou)變(bian)化0.2~0.5mm時,由厚(hou)變(bian)薄除正常(chang)調(diao)整(zheng)(zheng)外(wai),每架多(duo)壓0.2~0.3mm,1架降2%;由薄變(bian)厚(hou)時,除正常(chang)調(diao)整(zheng)(zheng)外(wai)每架多(duo)放0.3~0.4mm,1架升(sheng)(sheng)2%,2架升(sheng)(sheng)1%.連(lian)軋壁(bi)厚(hou)變(bian)化大于(yu)5mm時,應實(shi)測1~7輥(gun)縫(feng)(feng),并參考原修正值,考慮軋輥(gun)磨損(sun)影響、輥(gun)縫(feng)(feng)偏(pian)差,進行實(shi)際(ji)調(diao)整(zheng)(zheng)。

4. 換規(gui)格時根據實測(ce)熱測(ce)壁厚(hou)、軋制后(hou)長度(du)進行調整。如果有(you)異常應檢查熱測(ce)壁后(hou)、外徑(jing)、溫度(du)等參數是(shi)(shi)否正確輸入,熱測(ce)裝置(zhi)是(shi)(shi)否到位,影(ying)響(xiang)測(ce)量結果。

5. 在更換(huan)芯棒的同(tong)(tong)時,芯棒支撐架(jia)、芯棒支撐輥(gun)、芯棒位和毛(mao)管位同(tong)(tong)步(bu)進(jin)行調(diao)整。

三、換(huan)輥開軋

1. 空軋前,輥(gun)縫壓到位(wei),測量準確(que),對發現異常輥(gun)縫要進(jin)行復核,并調(diao)整到位(wei)。

2. 空軋(ya)時(shi),1架、2架輥縫(feng)多壓1~5mm,以(yi)保證(zheng)空軋(ya)效果。

3. 開(kai)軋(ya)第一支鋼管(guan)(guan)(guan)時,輥縫1架(jia)放3~6mm,2架(jia)放1.5~3mm,其(qi)余各(ge)架(jia)放1~2mm,轉速1架(jia)降(jiang)(jiang)2%~7%,2架(jia)降(jiang)(jiang)1%~4%,脫(tuo)管(guan)(guan)(guan)機升(sheng)1%~4%,其(qi)余各(ge)架(jia)不變。1.架(jia)輥縫放車最(zui)多不要(yao)超過第7架(jia)輥縫值的50%,限動(dong)速度降(jiang)(jiang)1%~2%.遇有高(gao)鋼級(ji)開(kai)軋(ya)、毛管(guan)(guan)(guan)外徑大(da)而控制不下來,軋(ya)制大(da)孔型等為(wei)了(le)順(shun)利(li)開(kai)軋(ya),避免不咬入等發(fa)生,可(ke)加大(da)調整力度。輥縫1架(jia)放6~10mm,2架(jia)放3~5mm,3~7架(jia)2~4mm,轉速1架(jia)降(jiang)(jiang)5%~9%,2架(jia)降(jiang)(jiang)2%~6%,脫(tuo)管(guan)(guan)(guan)升(sheng)3%~8%,限動(dong)速度降(jiang)(jiang)2%~3%。

4. 當第(di)一支不銹鋼(gang)管(guan)軋過后(hou),按正常輥(gun)縫壓回(hui),轉速升(sheng)回(hui),并根(gen)據實測鋼(gang)管(guan)長度、壁(bi)厚進行調整,達到目(mu)標值。

四(si)、芯(xin)棒循環使用的參數調整(zheng)

1. 按(an)要求(qiu)選取限動速度、步(bu)進行(xing)程、步(bu)距。

2. 經常檢查石墨(mo)黏度(du)和設備工作情況,保(bao)證噴涂和潤(run)滑效果。潤(run)滑環(huan)在(zai)Φ291及以(yi)上(shang)孔型(xing)時(shi)進行高度(du)調(diao)整(加墊升(sheng)高)。石墨(mo)噴涂長(chang)度(du)根據生產(chan)和噴涂有效長(chang)度(du),一般不(bu)大于14m。預(yu)穿(chuan)鞍座(zuo)準確調(diao)整,控制好毛管直度(du),保(bao)證順利預(yu)穿(chuan)和石墨(mo)層(ceng)不(bu)被劃掉。

3. 正常(chang)軋制(zhi)時(shi),控制(zhi)好芯棒工(gong)作段(duan)的(de)(de)(de)溫(wen)度(du)(80~120℃),這樣有利于迅速蒸發潤滑劑(ji)中(zhong)的(de)(de)(de)水分(fen),石(shi)墨(mo)潤滑劑(ji)可以很(hen)好地附(fu)著在芯棒上(shang),形成一層堅固的(de)(de)(de)膜,保證軋制(zhi)時(shi)的(de)(de)(de)潤滑效果。若芯棒工(gong)作段(duan)的(de)(de)(de)溫(wen)度(du)過高,會使(shi)潤滑劑(ji)中(zhong)的(de)(de)(de)溶劑(ji)很(hen)快全部蒸發,石(shi)墨(mo)無法附(fu)著在芯棒上(shang),達(da)不到(dao)很(hen)好的(de)(de)(de)潤滑效果;若溫(wen)度(du)過低,潤滑劑(ji)也不能牢固附(fu)著,容(rong)易(yi)剝(bo)落。

待(dai)軋時間在30min以上時,芯棒噴石墨上緩(huan)沖臺(tai)架,保(bao)證石墨潤滑效果。

4. 芯棒支撐(cheng)架調整要精確,以輕觸(chu)為好。芯棒支撐(cheng)架如發生故障,必須(xu)及時修復(fu)。

5. 合理控制生產節奏,發揮(hui)主軋機的生產能力。

五、新芯棒開軋

若(ruo)使(shi)用(yong)新(xin)芯(xin)棒不做(zuo)調整就直接(jie)開軋(ya),會產生劇(ju)烈震(zhen)動(dong),而且(qie)容易發生抱棒事故,影(ying)響(xiang)生產和(he)芯(xin)棒使(shi)用(yong)壽命(ming)。為此,應做(zuo)如下調整:

1. 提前做好開軋準備:

轉(zhuan)速:1架降1%~3%,2架升1%~2%,

輥縫:最(zui)末兩(liang)架(jia)放1~1.5mm;

2. 限動速度降(jiang)1%~2%;

3. 適當降(jiang)低出口速度;

4. 如生產不銹鋼厚壁(bi)管,軋制力、電流低時,可適當減輕調整或不做調整,同時,保證芯棒加熱時間、溫度和良好的石墨噴涂效果。