沖壓成型技術就是采用沖床和模具來加工成型所需產品的形狀,國內的不銹鋼沖壓成型生產常見于不銹(xiu)鋼廚具生產企業的不銹鋼鍋、盆需要的深沖壓成型,廚具的手柄所需要沖壓、折彎、拍扁等成型。成型用的沖床可以是機械傳動的,也可以是液壓傳動的。但是,深沖壓成型時最好還是使用液壓傳動的,因為在沖程全長上液壓沖床都能提供滿載壓力。

絕大多(duo)數(shu)傳統的(de)(de)(de)(de)成型(xing)(xing)技術(shu),都(dou)可(ke)用于不(bu)銹(xiu)鋼(gang)(gang)的(de)(de)(de)(de)沖(chong)(chong)壓(ya)(ya)成型(xing)(xing),但(dan)(dan)因為(wei)不(bu)銹(xiu)鋼(gang)(gang)沖(chong)(chong)壓(ya)(ya)成型(xing)(xing)所(suo)(suo)(suo)需要(yao)的(de)(de)(de)(de)力(li)要(yao)比(bi)沖(chong)(chong)壓(ya)(ya)低碳鋼(gang)(gang)所(suo)(suo)(suo)需的(de)(de)(de)(de)力(li)大60%以上,所(suo)(suo)(suo)以用于不(bu)銹(xiu)鋼(gang)(gang)成型(xing)(xing)的(de)(de)(de)(de)沖(chong)(chong)床(chuang)機(ji)架應能(neng)承受(shou)更大的(de)(de)(de)(de)沖(chong)(chong)擊力(li)。另一(yi)方面,解決成型(xing)(xing)過程(cheng)的(de)(de)(de)(de)擦(ca)劃傷問題(ti)是(shi)不(bu)銹(xiu)鋼(gang)(gang)成型(xing)(xing)的(de)(de)(de)(de)關鍵,這(zhe)是(shi)因為(wei)在(zai)沖(chong)(chong)壓(ya)(ya)不(bu)銹(xiu)鋼(gang)(gang)時,所(suo)(suo)(suo)產生的(de)(de)(de)(de)高(gao)摩擦(ca)力(li)和高(gao)溫會造成工(gong)件表(biao)面的(de)(de)(de)(de)擦(ca)劃傷。常(chang)用的(de)(de)(de)(de)肥皂(zao)液(ye)或(huo)乳(ru)化液(ye)的(de)(de)(de)(de)潤(run)(run)滑(hua)效果都(dou)不(bu)理(li)想,應使用專用的(de)(de)(de)(de)沖(chong)(chong)壓(ya)(ya)潤(run)(run)滑(hua)油或(huo)含有特(te)高(gao)壓(ya)(ya)成型(xing)(xing)添加劑的(de)(de)(de)(de)潤(run)(run)滑(hua)油,但(dan)(dan)因為(wei)這(zhe)種特(te)高(gao)壓(ya)(ya)成型(xing)(xing)添加劑會對不(bu)銹(xiu)鋼(gang)(gang)表(biao)面造成腐蝕,所(suo)(suo)(suo)以在(zai)沖(chong)(chong)壓(ya)(ya)成型(xing)(xing)后必須立(li)即將(jiang)工(gong)件表(biao)面的(de)(de)(de)(de)油跡清除掉。

由于沖(chong)(chong)壓用價格模具(ju)加工成本很(hen)高,沖(chong)(chong)壓用設備(bei)昂(ang)貴,所(suo)以只有(you)在(zai)大批量加工生產(chan)時才采用沖(chong)(chong)壓成型的技(ji)術。

1. 沖壓機(ji)械

用于不(bu)銹(xiu)(xiu)鋼深(shen)(shen)沖(chong)(chong)成型(xing)的(de)(de)沖(chong)(chong)壓機(ji)和(he)低碳鋼深(shen)(shen)沖(chong)(chong)成型(xing)相比,僅在電機(ji)功率和(he)機(ji)器(qi)剛度(du)方(fang)面(mian)有(you)所不(bu)同。這(zhe)是因為不(bu)銹(xiu)(xiu)鋼一方(fang)面(mian)加工硬(ying)化速度(du)高,另一方(fang)面(mian)具(ju)有(you)較高的(de)(de)強度(du),這(zhe)樣不(bu)銹(xiu)(xiu)鋼深(shen)(shen)沖(chong)(chong)壓成型(xing)所用的(de)(de)沖(chong)(chong)壓機(ji)常(chang)常(chang)要(yao)承受滿負荷以(yi)上的(de)(de)沖(chong)(chong)壓力,這(zhe)就要(yao)求沖(chong)(chong)壓機(ji)必須有(you)足夠的(de)(de)剛度(du)和(he)沖(chong)(chong)壓力。

前面已經提(ti)到,不(bu)銹(xiu)(xiu)鋼(gang)沖(chong)壓(ya)成(cheng)型(xing)所(suo)(suo)用(yong)的(de)(de)設備(bei)類型(xing)和低(di)碳鋼(gang)相同(tong)(tong)。盡管所(suo)(suo)有不(bu)銹(xiu)(xiu)鋼(gang)的(de)(de)強度和延伸率(lv)都(dou)(dou)不(bu)相同(tong)(tong),但是(shi)它們(men)成(cheng)型(xing)所(suo)(suo)需的(de)(de)力量都(dou)(dou)比(bi)碳素鋼(gang)大。一(yi)般來(lai)說,沖(chong)壓(ya)不(bu)銹(xiu)(xiu)鋼(gang)設備(bei)的(de)(de)沖(chong)壓(ya)力應(ying)比(bi)加工同(tong)(tong)等尺寸的(de)(de)低(di)碳鋼(gang)所(suo)(suo)需的(de)(de)壓(ya)力要大60%以上。此外,沖(chong)壓(ya)設備(bei)的(de)(de)機身應(ying)該是(shi)非常(chang)堅固(gu),并做(zuo)成(cheng)整體形(xing)式,以便能承受更大的(de)(de)沖(chong)壓(ya)力而不(bu)變形(xing)。

沖(chong)(chong)壓(ya)(ya)機(ji)每秒鐘(zhong)沖(chong)(chong)壓(ya)(ya)的(de)次數(shu)為成型速度(du)(du)(du),成型速度(du)(du)(du)將影響到坯料與模(mo)具(ju)間的(de)相對滑(hua)(hua)動速度(du)(du)(du),產(chan)生(sheng)摩(mo)(mo)擦熱及(ji)變(bian)(bian)形熱。這些(xie)作為媒(mei)介將影響到潤(run)滑(hua)(hua)效果。沖(chong)(chong)壓(ya)(ya)時潤(run)滑(hua)(hua)效果的(de)好壞,大(da)多數(shu)是(shi)以潤(run)滑(hua)(hua)使沖(chong)(chong)壓(ya)(ya)成型力的(de)減小量來評價的(de),而摩(mo)(mo)擦系(xi)數(shu)的(de)降低(di)又直接(jie)關(guan)(guan)系(xi)到模(mo)具(ju)的(de)磨損與產(chan)品缺陷的(de)產(chan)生(sheng)。但是(shi),當人們(men)重(zhong)新(xin)認識到摩(mo)(mo)擦系(xi)數(shu)與磨損之(zhi)間的(de)正(zheng)比關(guan)(guan)系(xi)之(zhi)后,將來研究(jiu)沖(chong)(chong)壓(ya)(ya)速度(du)(du)(du)對薄板(ban)及(ji)模(mo)具(ju)表(biao)面(mian)損傷的(de)影響時,就(jiu)必須同時重(zhong)視潤(run)滑(hua)(hua)劑的(de)研究(jiu)。研究(jiu)應變(bian)(bian)速度(du)(du)(du)對薄板(ban)變(bian)(bian)形強度(du)(du)(du)和變(bian)(bian)形能之(zhi)間的(de)相互關(guan)(guan)系(xi)時,也需要把材料及(ji)模(mo)具(ju)的(de)溫升一并考慮進去并且給(gei)予解決和處理(li)。

這(zhe)種(zhong)沖壓(ya)(ya)速(su)(su)(su)度(du)的(de)(de)(de)(de)(de)高(gao)速(su)(su)(su)化(hua),會(hui)帶(dai)來沖壓(ya)(ya)機械能(neng)效的(de)(de)(de)(de)(de)降低和由(you)于噪(zao)聲(sheng)(sheng)增(zeng)加(jia)而引起操(cao)作(zuo)(zuo)環(huan)境的(de)(de)(de)(de)(de)變壞,今后(hou)應該對沖壓(ya)(ya)速(su)(su)(su)度(du)高(gao)速(su)(su)(su)化(hua)的(de)(de)(de)(de)(de)動向重新加(jia)以認識。也(ye)就(jiu)是(shi)說(shuo),從(cong)節能(neng)、降低噪(zao)聲(sheng)(sheng)對策(ce)以及機械化(hua)高(gao)速(su)(su)(su)操(cao)作(zuo)(zuo)等方(fang)面(mian)一(yi)起考慮,可以預料到進一(yi)步(bu)高(gao)速(su)(su)(su)化(hua)與(yu)經濟(ji)性之間(jian)(jian)將會(hui)出現相互矛盾的(de)(de)(de)(de)(de)關系。壓(ya)(ya)力機的(de)(de)(de)(de)(de)速(su)(su)(su)度(du)特性是(shi)向縮短浮動行(xing)程的(de)(de)(de)(de)(de)方(fang)向發展,已經研制(zhi)了一(yi)些(xie)驅動機構,以減(jian)慢其后(hou)的(de)(de)(de)(de)(de)成型行(xing)程速(su)(su)(su)度(du)和減(jian)少與(yu)此相應的(de)(de)(de)(de)(de)浮動行(xing)程時間(jian)(jian)。這(zhe)種(zhong)驅動機構雖然(ran)能(neng)起到降低噪(zao)聲(sheng)(sheng)的(de)(de)(de)(de)(de)作(zuo)(zuo)用,但今后(hou)的(de)(de)(de)(de)(de)問(wen)題還是(shi)要研究包括減(jian)少在裝模(mo)和脫模(mo)所發生的(de)(de)(de)(de)(de)噪(zao)聲(sheng)(sheng)在內(nei)的(de)(de)(de)(de)(de)總的(de)(de)(de)(de)(de)對策(ce)。

2. 模具

不(bu)(bu)銹鋼成型加工用模(mo)(mo)具(ju)與低碳鋼或中碳鋼比(bi)較(jiao),沖(chong)模(mo)(mo)除磨損較(jiao)快(kuai)外,破損也是經常發生的(de),究(jiu)其原(yuan)因是加工不(bu)(bu)銹鋼要求的(de)沖(chong)壓力較(jiao)大的(de)緣故(gu)。

為(wei)了提高(gao)沖(chong)模(mo)在大規模(mo)生產(chan)中的使(shi)用(yong)壽命,沖(chong)模(mo)的易磨損部(bu)件應該采用(yong)碳(tan)(tan)化物(wu)、高(gao)碳(tan)(tan)高(gao)鉻工具(ju)(ju)鋼(gang)或(huo)者高(gao)強(qiang)度鋁青銅制作(zuo)。碳(tan)(tan)化物(wu)比普通工具(ju)(ju)鋼(gang)的使(shi)用(yong)壽命長10倍,但(dan)碳(tan)(tan)化物(wu)價格較昂貴,而(er)且沒有工具(ju)(ju)鋼(gang)或(huo)鋁青銅模(mo)具(ju)(ju)所具(ju)(ju)有的抗沖(chong)擊性(xing)能(neng)。當同時(shi)要(yao)求具(ju)(ju)有抗沖(chong)擊性(xing)和抗磨性(xing)時(shi),則(ze)最好采用(yong)像高(gao)碳(tan)(tan)高(gao)鉻的工具(ju)(ju)鋼(gang)模(mo)具(ju)(ju)。

鋁青銅模(mo)具(ju)(ju)對工件的擦傷和刮傷可以起到良好(hao)的保護作(zuo)用。油淬工具(ju)(ju)鋼成型模(mo)具(ju)(ju),只能用于那些加工批量(liang)較小(xiao)的生產中。

在成(cheng)(cheng)型模(mo)具(ju)的(de)(de)(de)領(ling)域(yu)內,除模(mo)具(ju)材質外,還包括成(cheng)(cheng)型工(gong)藝(yi)設(she)計(ji)、模(mo)具(ju)設(she)計(ji)(成(cheng)(cheng)型形狀設(she)計(ji))、模(mo)具(ju)加工(gong)制造等(deng)。模(mo)具(ju)是直接控制成(cheng)(cheng)型形狀和尺(chi)寸(cun)的(de)(de)(de)。因此,屬于這(zhe)個領(ling)域(yu)的(de)(de)(de)形狀、尺(chi)寸(cun)及成(cheng)(cheng)型方式,是這(zhe)個領(ling)域(yu)間相互關的(de)(de)(de)解析及其體系(xi)化的(de)(de)(de)重要(yao)因素。

高(gao)速成型時(shi),為了確(que)保模具(ju)(ju)與(yu)模具(ju)(ju)間相對位置具(ju)(ju)有很高(gao)的(de)精度,其導(dao)桿就必(bi)須堅固(gu)、耐用,整個模具(ju)(ju)的(de)剛性就要很高(gao),與(yu)此(ci)同時(shi)模具(ju)(ju)還(huan)必(bi)須具(ju)(ju)有相當的(de)重量。為了實施高(gao)速作(zuo)業(ye),在考慮(lv)模具(ju)(ju)結構時(shi),還(huan)要把加工件的(de)裝模和脫(tuo)模裝置一并(bing)考慮(lv)進(jin)去。這(zhe)樣(yang)模具(ju)(ju)的(de)體積(ji)尺(chi)寸就要增大,沖壓機的(de)占地面積(ji)和操作(zuo)空(kong)間也會相應增大。這(zhe)種(zhong)(zhong)不經濟性可以通(tong)過使用單一模具(ju)(ju)進(jin)行多次成型的(de)辦法得以解決,越是成型尺(chi)寸大的(de)制品,這(zhe)種(zhong)(zhong)辦法就越顯得重要和可行。

不銹鋼沖壓(ya)成型的(de)(de)模(mo)具(ju)必須能經(jing)受較高(gao)的(de)(de)沖壓(ya)力,同時(shi)還需具(ju)有(you)抗擦傷的(de)(de)能力。對于普通用途(tu)的(de)(de)沖壓(ya)件來(lai)說,工具(ju)鋼模(mo)具(ju)就具(ju)有(you)良好的(de)(de)綜合(he)性(xing)能,如硬度(du)和韌(ren)性(xing)等(deng)。從長遠(yuan)來(lai)看(kan),碳(tan)化(hua)物沖壓(ya)環(huan)的(de)(de)使用壽命最長;在(zai)摩擦與擦傷是主要問題的(de)(de)場合(he)下,沖壓(ya)環(huan)有(you)時(shi)選用高(gao)強度(du)的(de)(de)鋁青銅來(lai)制作(zuo)。

為了(le)使工件在沖壓成型過程(cheng)中避免(mian)擦劃(hua)傷(shang),而且模具還保持一(yi)定的使用壽命,對模具材料的選擇是非常(chang)嚴格的。

推薦使(shi)用一種由燒結碳(tan)化物制成(cheng)的沖(chong)壓模(mo)具(ju),其成(cheng)分為81%碳(tan)化鎢、15%鈷及4%鉭。這(zhe)種新型模(mo)具(ju)與氯(lv)化油基潤(run)滑劑同時使(shi)用,可(ke)承受在劇烈沖(chong)切和沖(chong)壓成(cheng)型過(guo)程中所產生的熱量和壓力,從(cong)而能生產加工(gong)出無劃痕(hen)的工(gong)件。這(zhe)種模(mo)具(ju)的維修工(gong)作可(ke)以忽略不(bu)計,即使(shi)在三年內加工(gong)180000個工(gong)件,其磨損(sun)也很(hen)小。

3. 模具間隙

模(mo)(mo)具(ju)(ju)(ju)(沖切、沖壓)的間(jian)隙對沖裁件(jian)(jian)斷面和(he)成(cheng)型質(zhi)量有著(zhu)極(ji)其(qi)重(zhong)要(yao)的影響(xiang)。此(ci)外,模(mo)(mo)具(ju)(ju)(ju)間(jian)隙還(huan)影響(xiang)模(mo)(mo)具(ju)(ju)(ju)的壽(shou)命,卸(xie)料力(li)、推(tui)件(jian)(jian)力(li)、沖裁力(li)(沖壓力(li))和(he)工(gong)件(jian)(jian)的尺(chi)寸(cun)精度。因此(ci),模(mo)(mo)具(ju)(ju)(ju)間(jian)隙是一個非常重(zhong)要(yao)的工(gong)藝參數(shu)。

沖切時(shi)沖頭(tou)和沖模之間(jian)的(de)(de)(de)間(jian)隙(xi)每(mei)邊(bian)為0.051mm;沖壓成型時(shi)沖頭(tou)和沖模之間(jian)的(de)(de)(de)間(jian)隙(xi)為0.851mm,同時(shi)沖壓所用(yong)的(de)(de)(de)沖頭(tou)每(mei)邊(bian)還帶有3°的(de)(de)(de)斜度(du)。沖頭(tou)端(duan)部的(de)(de)(de)圓角半徑最(zui)小為0.381mm,沖壓半徑不小于2.362mm.

在(zai)沖壓變形量較大(da)(da)的情況下,對(dui)于奧(ao)氏體不銹鋼而言,其間(jian)隙比原始坯(pi)料(liao)厚度(du)大(da)(da)35%~40%;對(dui)于鐵素體不銹鋼,則一般比原始坯(pi)料(liao)厚度(du)大(da)(da)10%~15%。

圖(tu)4-10所示為(wei)某一(yi)奧氏(shi)體(ti)不銹鋼沖(chong)壓件的(de)斷面形狀(zhuang)和厚度(du)(du)變化情況(kuang)(kuang)。從該圖(tu)中可以明確(que)地看出,材質為(wei)06Cr19Ni10(304)的(de)沖(chong)壓杯的(de)斷面厚度(du)(du)的(de)情況(kuang)(kuang)以及沖(chong)壓成(cheng)型后硬度(du)(du)分布情況(kuang)(kuang)。

在(zai)不銹(xiu)鋼沖壓(ya)成(cheng)型(xing)中,通常不使(shi)用間(jian)隙小(xiao)于材料(liao)厚度的(de)方法進(jin)行沖壓(ya)成(cheng)型(xing),因為這樣將會(hui)(hui)使(shi)金屬在(zai)凸模和凹模之間(jian)產生擠(ji)(ji)壓(ya)現(xian)象。由于奧氏體不銹(xiu)鋼加(jia)工硬化(hua)速度較高,擠(ji)(ji)壓(ya)會(hui)(hui)使(shi)模具(ju)(ju)產生劃痕(hen)并加(jia)快模具(ju)(ju)的(de)磨損(sun)。所以,在(zai)不銹(xiu)鋼沖壓(ya)成(cheng)型(xing)時(shi),不適(shi)宜采用小(xiao)間(jian)隙、減厚深沖的(de)成(cheng)型(xing)方式。同時(shi),在(zai)奧氏體不銹(xiu)鋼的(de)沖壓(ya)過(guo)程中,如產生較大(da)的(de)減厚深沖,則(ze)工件(jian)斷(duan)裂的(de)可能(neng)性也(ye)會(hui)(hui)大(da)大(da)增加(jia)。

表4-4是模(mo)具(ju)半徑對奧氏(shi)體不(bu)銹鋼(gang)深沖變(bian)形率(lv)的(de)(de)影響。當鐵素體不(bu)銹鋼(gang)沖壓成(cheng)型時,由于模(mo)具(ju)間(jian)隙過大,坯(pi)料(liao)在(zai)模(mo)具(ju)人(ren)口處將會產(chan)生(sheng)收縮性皺折(zhe)。為(wei)了控制這一皺折(zhe)的(de)(de)出(chu)現,可以采用剪(jian)去毛坯(pi)的(de)(de)角(jiao)部、改變(bian)潤滑劑(ji)的(de)(de)黏度(du)并精確(que)調正(zheng)壓緊力等方法。

表(biao)4-5是(shi)不同鋼種模(mo)具間隙(xi)配(pei)合表(biao)。

4. 沖(chong)壓(ya)速度

沖(chong)(chong)壓速(su)度對沖(chong)(chong)壓成(cheng)型(xing)能否成(cheng)功有著重(zhong)大(da)影響。從加工硬化率和應(ying)力均勻分布的(de)觀點來(lai)看,采用(yong)每(mei)分鐘508~635mm的(de)沖(chong)(chong)壓速(su)度是比較適(shi)宜的(de)。如(ru)果采用(yong)專門的(de)成(cheng)型(xing)技術,在這種速(su)度下成(cheng)型(xing)工件的(de)開裂(lie)往往小于(yu)2%。

5. 潤滑(hua)

提(ti)高沖(chong)壓(ya)加工生(sheng)產能(neng)力,保證(zheng)沖(chong)壓(ya)成型產品的(de)(de)質(zhi)量,固(gu)然需要良(liang)好的(de)(de)設(she)備、合理的(de)(de)模具設(she)計、正確的(de)(de)操(cao)作(zuo)調(diao)整(zheng),同時也需要采取合適的(de)(de)工藝冷卻(que)潤滑。

在(zai)薄板成(cheng)型(xing)(xing)加工(gong)中最大的(de)(de)損(sun)耗(hao)(hao)(原材料損(sun)耗(hao)(hao)、能(neng)耗(hao)(hao)等(deng))來自(zi)摩擦,摩擦力是成(cheng)型(xing)(xing)中必然出現的(de)(de)外載荷之一(yi),恰當地利用(yong)摩擦,可(ke)以起到改善板材成(cheng)型(xing)(xing)性能(neng)和提高產品質(zhi)量的(de)(de)效果,否則(ze)可(ke)造成(cheng)模(mo)具(ju)損(sun)耗(hao)(hao)加快(kuai)、廢品率高、能(neng)耗(hao)(hao)過大等(deng)一(yi)系列(lie)問題(ti),摩擦問題(ti)日益成(cheng)為成(cheng)型(xing)(xing)加工(gong)中的(de)(de)一(yi)個突出問題(ti)。

摩(mo)擦是(shi)(shi)(shi)(shi)由(you)物體相對運(yun)動(dong)產(chan)生的(de),因而(er)隨之也一定會(hui)帶(dai)來(lai)磨(mo)(mo)損。只(zhi)要材(cai)料與其環境存(cun)在(zai)著(zhu)相對主(zhu)動(dong),就會(hui)產(chan)生摩(mo)擦,出(chu)現(xian)材(cai)料的(de)磨(mo)(mo)損問(wen)題。模(mo)具選用工具鋼(gang)就是(shi)(shi)(shi)(shi)需要其耐磨(mo)(mo)性,這是(shi)(shi)(shi)(shi)因為模(mo)具在(zai)運(yun)動(dong)中完(wan)成沖壓。磨(mo)(mo)損與腐蝕(shi)(shi)很類似,它(ta)們都從表面破壞(huai)材(cai)料,并(bing)且(qie)是(shi)(shi)(shi)(shi)普遍存(cun)在(zai)的(de)現(xian)象。但是(shi)(shi)(shi)(shi)產(chan)生破壞(huai)的(de)主(zhu)要原因,磨(mo)(mo)損與腐蝕(shi)(shi)卻是(shi)(shi)(shi)(shi)有區別(bie)的(de),前者是(shi)(shi)(shi)(shi)力學的(de)摩(mo)擦作用;而(er)后者是(shi)(shi)(shi)(shi)電化(hua)學或化(hua)學的(de)侵蝕(shi)(shi)作用。

潤滑是(shi)指在(zai)兩摩擦表面間加入某種(zhong)物(wu)質(zhi),如(ru)油脂類等,是(shi)減小摩擦和磨損的一種(zhong)有效措施。

潤(run)滑的作用表現,在相(xiang)互(hu)摩擦金屬之間(jian)加入(ru)潤(run)滑油,如能使(shi)它們不(bu)相(xiang)接觸,不(bu)僅可(ke)減少運動所(suo)需(xu)的力,也可(ke)有效地降(jiang)低金屬的磨損。

不銹鋼成(cheng)(cheng)型時,對滑潤的要求(qiu)比碳鋼和(he)合金鋼更為嚴(yan)格(ge)。通常由于不銹鋼成(cheng)(cheng)型時要求(qiu)必須保持高質量的表面,此外其強度、硬度較(jiao)高,而導熱性差、摩擦系數又較(jiao)高,潤滑就(jiu)顯得極(ji)其重(zhong)要。

不銹鋼成(cheng)型時很容易(yi)產生黏結,而且工件的大部(bu)分(fen)溫(wen)度可升得(de)很高。局部(bu)和整體(ti)的過熱(re)無疑就(jiu)會引起工件性能的變化。因此(ci),不銹鋼成(cheng)型所需要(yao)的潤(run)滑比碳鋼和合金鋼就(jiu)顯(xian)得(de)更為重(zhong)要(yao)。

不銹(xiu)鋼沖壓(ya)成(cheng)型使用潤(run)滑劑(ji),可以(yi)防止模具與薄板表面(mian)的(de)損傷,還可以(yi)調節接觸面(mian)的(de)摩擦系數。即使在薄板成(cheng)型方面(mian),沖壓(ya)過程中(zhong)的(de)潤(run)滑作用是極(ji)為有(you)利于成(cheng)型的(de)一(yi)種輔助(zhu)手(shou)段,同(tong)時還具有(you)克(ke)服某些成(cheng)型缺陷的(de)作用。但是,現在人們已經不只局限于這種認(ren)識,而是將其(qi)認(ren)定為沖壓(ya)技術的(de)一(yi)個重(zhong)要組成(cheng)部分(fen)。

潤(run)滑是(shi)保證高質量(liang)的不(bu)(bu)銹(xiu)鋼表面的需要,但是(shi)在鋼種之間這種潤(run)滑又有(you)極(ji)大差(cha)別。另外,不(bu)(bu)銹(xiu)鋼強(qiang)度高、硬度高、熱(re)傳(chuan)導性低(di)和摩擦(ca)系數高,造成工件(jian)、模具擦(ca)劃傷和模具磨(mo)損是(shi)極(ji)其平常(chang)的,特別是(shi)當使用(yong)較大沖壓(ya)力時,尤(you)其對于奧氏體不(bu)(bu)銹(xiu)鋼來說更應該高度注意。

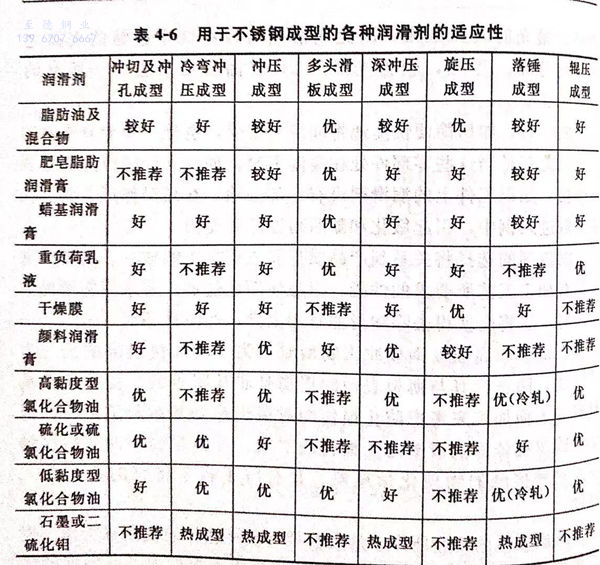

表(biao)4-6列舉了(le)不銹鋼使用(yong)不同工(gong)藝成型(xing)時,常采用(yong)的潤滑劑。除特殊目的外,石墨(mo)及二硫化(hua)鉬(mu)潤滑劑一般(ban)是用(yong)來減少(shao)黏結摩擦的,表(biao)4-6在評價(jia)潤滑劑時也考(kao)慮了(le)良(liang)好流(liu)動性和易分離(li)性等其他因素。

作為(wei)一般用(yong)途的可溶性油(you),如礦物油(you)、肥皂溶液和(he)水乳液可以不(bu)加考慮(lv),因為(wei)它們對大多數(shu)不(bu)銹(xiu)鋼成(cheng)型是不(bu)起作用(yong)的。

作為一種保證工(gong)件(jian)表(biao)面質量的預防措施,不銹(xiu)鋼薄板在完成成型加工(gong)工(gong)序后,潤(run)滑劑(ji)應全(quan)部加以(yi)清(qing)除(chu),使工(gong)件(jian)保持完全(quan)干燥狀(zhuang)態。在成型工(gong)序中間熱處理前,必須將潤(run)滑劑(ji)全(quan)部清(qing)除(chu)掉,這對(dui)于(yu)含有不溶解 固體、硫或(huo)氯的潤(run)滑劑(ji)尤其(qi)重要。

為(wei)不銹鋼成型(xing)選擇潤滑劑,基于兩個主要因素:

①. 潤滑油必(bi)須(xu)有效(xiao),即它必(bi)須(xu)有助(zhu)于(yu)再形成,并能(neng)減少廢料和(he)過度劃(hua)傷;

②. 潤滑油必須(xu)最大限度地提高工具(ju)使用的(de)壽命。

另外,適用(yong)的潤滑油還(huan)取決(jue)于沖壓(ya)成型(xing)的原材(cai)料和沖壓(ya)工具表面粗糙度等因(yin)素。

不銹鋼冷(leng)軋后(hou)退火酸(suan)洗表(biao)(biao)(biao)面(mian)(NO、2D)是最(zui)適(shi)合于(yu)沖壓成型的(de)。潤滑(hua)(hua)劑(ji)(ji)在(zai)(zai)這種相對粗糙的(de)表(biao)(biao)(biao)面(mian)上附著能(neng)力比在(zai)(zai)光(guang)滑(hua)(hua)或者經過拋光(guang)的(de)表(biao)(biao)(biao)面(mian)更強,因此(ci)潤滑(hua)(hua)劑(ji)(ji)可以在(zai)(zai)兩個接觸的(de)表(biao)(biao)(biao)面(mian)之間(jian)均勻(yun)分布。當然(ran),較為光(guang)滑(hua)(hua)的(de)2B表(biao)(biao)(biao)面(mian),幾乎(hu)適(shi)合于(yu)所有的(de)成型加工。

成型后,如(ru)何簡(jian)便快捷地將潤滑劑去(qu)(qu)除(chu),也是一項(xiang)十分(fen)重要的工(gong)作,尤其是當這些(xie)零部件(jian)(jian)處在高溫(wen)下時,如(ru)退火、去(qu)(qu)應力熱處理或焊(han)接(jie)。如(ru)果工(gong)件(jian)(jian)上的潤滑劑沒(mei)有全部去(qu)(qu)除(chu),在高溫(wen)作用下將會快速(su)擴散進入鋼中(zhong),引起敏化和隨后耐(nai)蝕(shi)性的受損。

潤滑(hua)(hua)劑的(de)(de)選擇將關系到產品(pin)質量(liang)和成(cheng)型(xing)加(jia)(jia)工(gong)的(de)(de)成(cheng)本。潤滑(hua)(hua)劑必須具有加(jia)(jia)工(gong)工(gong)藝所要(yao)求的(de)(de)性能,但是使用(yong)(yong)超過(guo)加(jia)(jia)工(gong)要(yao)求所需要(yao)的(de)(de)潤滑(hua)(hua)劑時,這將會使得去除潤滑(hua)(hua)油費用(yong)(yong)上升,經濟性不好。

不(bu)(bu)銹(xiu)鋼(gang)和(he)(he)高強(qiang)度鋼(gang)板(ban)沖(chong)壓(ya)成型時,為了增加(jia)接(jie)觸部的(de)(de)面壓(ya)力及溫度,防止模(mo)(mo)具與薄板(ban)表面的(de)(de)損傷是(shi)非常(chang)困難的(de)(de)。雖然從模(mo)(mo)具材料和(he)(he)表面加(jia)工來考慮防止損傷的(de)(de)對(dui)策仍然是(shi)基本(ben)和(he)(he)重要的(de)(de),但(dan)也不(bu)(bu)能忽視依靠潤滑來防止損傷的(de)(de)對(dui)策。弄清楚固體(ti)的(de)(de)塑性接(jie)觸以及這種接(jie)觸的(de)(de)物理化學現象,是(shi)有待于(yu)將來研究的(de)(de)一個重大(da)課(ke)題。

從成(cheng)型后(hou)的(de)(de)脫脂所帶來(lai)的(de)(de)廢液處理和從操(cao)作的(de)(de)觀點來(lai)考慮(lv)(例如脫模的(de)(de)容易程度),薄板(ban)(ban)成(cheng)型通常(chang)都使用水溶性(xing)或(huo)者低黏(nian)度油作潤滑劑。對于軟(ruan)鋼板(ban)(ban)來(lai)說,越來(lai)越迫切地要(yao)求既防銹又(you)潤滑的(de)(de)板(ban)(ban)材(cai),而且經這種(zhong)處理的(de)(de)板(ban)(ban)材(cai)已經開始試用。

在不(bu)銹鋼(gang)(gang)沖(chong)(chong)壓成型過程中,最常用(yong)的(de)(de)潤(run)(run)滑(hua)(hua)劑(ji)是氯化(hua)(hua)型潤(run)(run)滑(hua)(hua)劑(ji)。EP(耐高壓潤(run)(run)滑(hua)(hua)劑(ji))化(hua)(hua)學活性并不(bu)好(hao),但是它具有(you)調整(zheng)這(zhe)種(zhong)活性的(de)(de)能(neng)力,而且(qie)其(qi)黏度(du)也可(ke)在很大范圍內(nei)變化(hua)(hua),因(yin)而是不(bu)銹鋼(gang)(gang)沖(chong)(chong)壓成型中最通用(yong)的(de)(de)一種(zhong)潤(run)(run)滑(hua)(hua)劑(ji)。另外(wai),所有(you)氯化(hua)(hua)潤(run)(run)滑(hua)(hua)劑(ji)在脫脂劑(ji)或一般劑(ji)中均容易清(qing)除(chu)。同(tong)時,為了(le)易于從水基清(qing)潔劑(ji)中將其(qi)除(chu)去,還(huan)可(ke)加(jia)入一些乳化(hua)(hua)劑(ji)。

如表4-6所列(lie)出的(de)糊狀顏料、硫化(hua)(hua)(hua)或(huo)硫化(hua)(hua)(hua)氯(lv)化(hua)(hua)(hua)油類,干燥蠟或(huo)肥皂硼砂膜(mo)也是沖壓成型過程(cheng)使(shi)用的(de)高(gao)效(xiao)潤滑劑,但是它們使(shi)用起來不太方便。由(you)于(yu)耐重(zhong)負荷乳液(ye)具有優良的(de)冷卻性能,因此常(chang)用于(yu)高(gao)速沖壓過程(cheng)。