對于(yu)碳(tan)素鋼(gang)和(he)低合(he)金鋼(gang)擠(ji)壓坯料(liao)(liao),采(cai)用環形爐(lu)直接加熱(re)到(dao)工藝規(gui)定的溫(wen)度(du)。對于(yu)不銹鋼(gang)等(deng)高合(he)金鋼(gang)及合(he)金擠(ji)壓坯料(liao)(liao),采(cai)用環形爐(lu)預熱(re)至(zhi)坯料(liao)(liao)材料(liao)(liao)的無(wu)氧化最(zui)高溫(wen)度(du),一般為750~800℃,然(ran)后在立式(shi)工頻感應加熱(re)爐(lu)中快速加熱(re)至(zhi)工藝規(gui)定的溫(wen)度(du)(擠(ji)壓溫(wen)度(du)+20~50℃).應注(zhu)意的是:

1. 穿(chuan)孔(kong)前(qian)的(de)(de)坯(pi)料(liao)加熱(re)應確保沿坯(pi)料(liao)長度和(he)橫截面上(shang)達到最小的(de)(de)溫(wen)(wen)差(cha)(cha)。實踐指出,如(ru)果坯(pi)料(liao)上(shang)任意兩點的(de)(de)出爐(lu)溫(wen)(wen)差(cha)(cha)不(bu)(bu)超過30℃,則在坯(pi)料(liao)運(yun)輸期間,這(zhe)個溫(wen)(wen)度差(cha)(cha)能夠得(de)到補償(chang),不(bu)(bu)會影響(xiang)穿(chuan)孔(kong)后空(kong)心坯(pi)料(liao)的(de)(de)同心度。重(zhong)要(yao)的(de)(de)是(shi),穿(chuan)孔(kong)前(qian)坯(pi)料(liao)的(de)(de)加熱(re)要(yao)保持對稱。

2. 為了(le)保證穿孔后擠壓前坯(pi)料溫度沿長度和(he)橫截面上的(de)分布更(geng)加(jia)均(jun)(jun)勻(yun),在(zai)經立式工頻(pin)再加(jia)熱(re)爐加(jia)熱(re)之后,采用專門的(de)電阻均(jun)(jun)熱(re)爐進(jin)行溫度的(de)均(jun)(jun)勻(yun)化是有利的(de)。

3. 對于(yu)(yu)擠壓前空心坯的(de)(de)(de)加(jia)熱(re)(re)或再加(jia)熱(re)(re),其沿橫截面(mian)(mian)的(de)(de)(de)溫度分布的(de)(de)(de)要(yao)求截然(ran)不同。研究結果表(biao)明,鋼管擠壓時,芯棒接觸(chu)的(de)(de)(de)坯料(liao)內層(ceng)金屬的(de)(de)(de)流(liu)動速(su)(su)度超前于(yu)(yu)外層(ceng),并導(dao)致模孔中流(liu)出(chu)速(su)(su)度的(de)(de)(de)不均勻,引起鋼管內表(biao)面(mian)(mian)上產生(sheng)(sheng)張應(ying)(ying)力,使空心坯的(de)(de)(de)內表(biao)面(mian)(mian)有(you)產生(sheng)(sheng)缺(que)陷的(de)(de)(de)危險(xian)。但這可以通過空心坯料(liao)在大功率立式工頻(pin)感應(ying)(ying)加(jia)熱(re)(re)爐或高頻(pin)感應(ying)(ying)加(jia)熱(re)(re)爐中加(jia)熱(re)(re)時得到(dao)補(bu)償。

4. 擠壓(ya)前的(de)空(kong)心(xin)坯(pi)(pi)一般都只是(shi)從850~950℃加(jia)(jia)(jia)熱(re)到擠壓(ya)溫(wen)(wen)度(du)(du)。影響穿孔后熱(re)空(kong)心(xin)坯(pi)(pi)料(liao)熱(re)損失的(de)因(yin)素(su)很多,因(yin)此,進(jin)入再加(jia)(jia)(jia)熱(re)爐的(de)空(kong)心(xin)坯(pi)(pi)的(de)溫(wen)(wen)度(du)(du)波動范圍很大。并且,空(kong)心(xin)坯(pi)(pi)內表(biao)面(mian)溫(wen)(wen)度(du)(du)一般都比(bi)外(wai)表(biao)面(mian)高50~150℃.因(yin)此,再加(jia)(jia)(jia)熱(re)的(de)目的(de)主要(yao)是(shi)要(yao)提高空(kong)心(xin)坯(pi)(pi)外(wai)表(biao)面(mian)的(de)溫(wen)(wen)度(du)(du),而不(bu)是(shi)提高內表(biao)面(mian)的(de)溫(wen)(wen)度(du)(du)。采用立式高頻感應再加(jia)(jia)(jia)熱(re)爐,可以(yi)保(bao)證準確地將空(kong)心(xin)坯(pi)(pi)加(jia)(jia)(jia)熱(re)到指定的(de)溫(wen)(wen)度(du)(du)。

5. 在選擇材料的變形溫度范圍時,必須注意到要使變形過程中溫度的提高會引起金屬中的組織轉變或晶粒長大現象產生。在擠壓奧氏體鋼鋼管時,高的加熱溫度和大的變形量引起變形結束時金屬溫度的急劇升高、奧氏體晶粒長大和抗拉強度的降低。而在擠壓鐵素體不銹(xiu)鋼(gang)管(guan)時,由于同樣的原因引起晶粒急劇長大和塑性降低而達不到標準的要求。如擠壓0Cr17Ti鐵(tie)素體不銹鋼(gang)管時,加熱溫度為950℃,δ5=36%,而加熱溫度為1150℃時,δ5=29%,低于要求值。因此,一般坯料加熱溫度的上限應由晶粒長大的臨界溫度來決定。

表2-7為不同(tong)材料加熱時晶(jing)粒長(chang)大的臨界溫度。

6. 此外,坯料(liao)變(bian)形(xing)終了溫度(du)(du)的(de)少(shao)許降(jiang)低(di)(di),可以通過降(jiang)低(di)(di)擠壓速度(du)(du)來調節。即創造坯料(liao)通過熱(re)傳(chuan)導給工具(ju)和周(zhou)圍介質的(de)條(tiao)件來達到(dao)。但此方法會導致(zhi)操作工具(ju)受熱(re)而引起使(shi)用(yong)溫度(du)(du)過高,降(jiang)低(di)(di)其使(shi)用(yong)壽命。因此,一般不建議擠壓速度(du)(du)降(jiang)低(di)(di)到(dao)100mm/s以下(xia)進行擠壓。

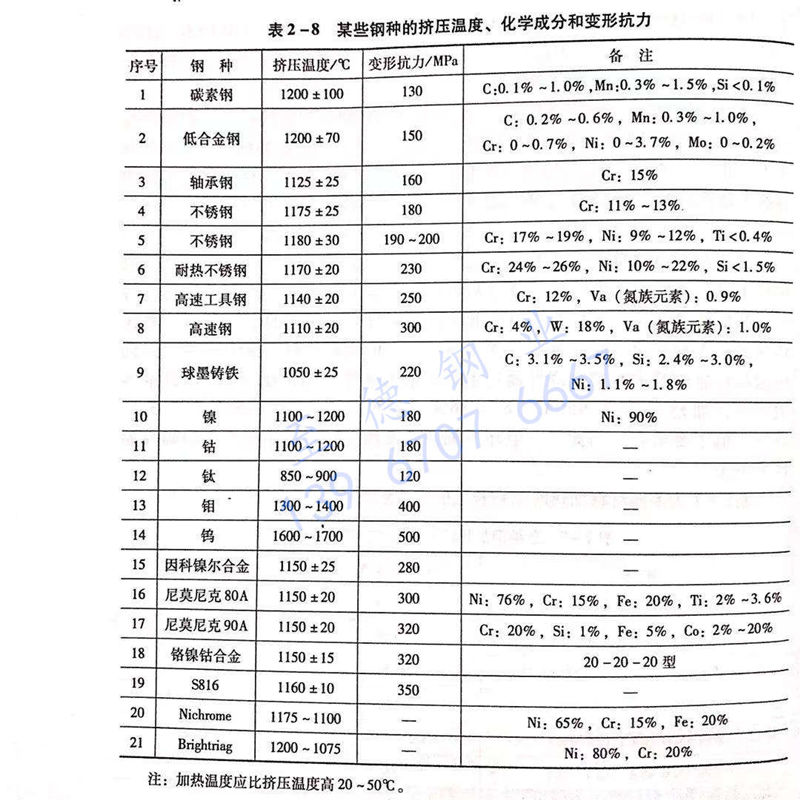

表2-8為各種(zhong)材料的擠壓溫度、化學成(cheng)分和(he)變(bian)形抗(kang)力。