不銹鋼稀玉米漿儲罐材質為316(相當于我國標準牌號06Cr17Ni12Mo2),板厚4mm,罐體總高為11248mm,外徑為500mm,現場組裝。采用鎢極氬弧焊(han)施焊,焊接時易出現高溫氧化,裝配間隙過大還會出現焊瘤難于清除;特別是現場組裝,無法使用工藝裝置,造成焊后變形大,影響了生產效率和產品質量。采用雙槍互保護鎢極氬弧焊可以克服上述缺點。

雙槍互保護鎢極氬(ya)弧(hu)焊(han)(han)是指焊(han)(han)接時由兩名焊(han)(han)工(gong)同時在焊(han)(han)縫(feng)兩側操作,進(jin)行立焊(han)(han)或橫焊(han)(han)位置焊(han)(han)接,使焊(han)(han)接熔池正、反面(mian)始(shi)終處(chu)于氬(ya)氣(qi)保護之中(zhong),且焊(han)(han)縫(feng)一(yi)次成形焊(han)(han)透。它不(bu)僅保證了(le)產品(pin)的焊(han)(han)接質量(liang),同時也提(ti)高了(le)生(sheng)產效(xiao)率(lv)。該方法具體工(gong)藝如下:

一、裝配工(gong)藝

1. 將滾圓(yuan)后(hou)合格的圓(yuan)弧狀(zhuang)板(ban)待焊面(mian)清理干凈(jing),經砂輪打磨后(hou),用(yong)丙酮擦(ca)洗干凈(jing),不開坡(po)口(kou)呈I形(xing)拼對,待焊處放(fang)置于立焊或橫焊位置。

2. 進行(xing)組(zu)對,要保證焊縫組(zu)對間隙為0~1.0mm情況下(xia),從(cong)一端起(qi)用單槍每隔(ge)100mm在(zai)內側用定位焊縫固(gu)定。焊接電(dian)流為60A,定位焊縫應盡(jin)量短小(xiao)。

3. 錘擊焊點(dian)消除組對錯(cuo)邊或突起處(chu)。

4. 兩定(ding)位焊(han)(han)縫(feng)之間(jian)進行(xing)不(bu)熄弧(hu)連(lian)續(xu)焊(han)(han)定(ding)位焊(han)(han)縫(feng),其間(jian)隙宜為15mm。

二、操作工藝

采用(yong)雙槍互保護(hu)氬弧焊(han)(han)(han)(han)時(shi)(shi),外側(ce)(ce)(ce)焊(han)(han)(han)(han)工為領(ling)焊(han)(han)(han)(han),采用(yong)左(zuo)焊(han)(han)(han)(han)法(fa)(fa),以便觀(guan)察(cha)熔(rong)池(chi)形狀和位(wei)置,負責填充(chong)焊(han)(han)(han)(han)絲(si);內(nei)(nei)側(ce)(ce)(ce)焊(han)(han)(han)(han)工采用(yong)右焊(han)(han)(han)(han)法(fa)(fa),不填焊(han)(han)(han)(han)絲(si)(或少填焊(han)(han)(han)(han)絲(si))進行跟(gen)蹤焊(han)(han)(han)(han)接。起(qi)弧初期,外側(ce)(ce)(ce)焊(han)(han)(han)(han)工觀(guan)察(cha)熔(rong)池(chi)情況,待熔(rong)池(chi)熔(rong)化較好成熔(rong)化圓潤,電弧呈(cheng)藍紅(hong)色時(shi)(shi),表明內(nei)(nei)側(ce)(ce)(ce)焊(han)(han)(han)(han)槍位(wei)置正確(que),熱輸入(ru)適當,即可填充(chong)焊(han)(han)(han)(han)絲(si)。焊(han)(han)(han)(han)接注意(yi)保持內(nei)(nei)、外側(ce)(ce)(ce)兩槍相對(dui)位(wei)置正確(que),一(yi)般錯位(wei)≤5mm。具體操(cao)作(zuo)步驟如(ru)下:

1. 采(cai)用高(gao)頻引弧(hu),待電弧(hu)穩定,熔(rong)池圓潤后開始(shi)移動焊槍,進行施焊。

2. 立焊時,焊槍(qiang)前(qian)(qian)傾(qing)(qing)(qing)(qing)角為(wei)70°~85°,右手握焊槍(qiang)時,向左上(shang)方(fang)向熔(rong)池填絲;橫焊時,除水平方(fang)向保持(chi)前(qian)(qian)傾(qing)(qing)(qing)(qing)角為(wei)70°~85°以(yi)外,還應(ying)向上(shang)傾(qing)(qing)(qing)(qing)斜(xie)15°,焊接過(guo)程中注(zhu)意觀察(cha),使熔(rong)池下邊緣對齊,以(yi)左傾(qing)(qing)(qing)(qing)傾(qing)(qing)(qing)(qing)角45°方(fang)向填絲。

3. 焊(han)(han)(han)接(jie)過(guo)程(cheng)中密切(qie)關(guan)注焊(han)(han)(han)接(jie)速度與焊(han)(han)(han)縫熔合狀態(tai)的相(xiang)互關(guan)系(xi),始終保持(chi)熔池前端(duan)在圓(yuan)潤狀態(tai)下(xia)移動(dong)焊(han)(han)(han)接(jie),兩把焊(han)(han)(han)槍移動(dong)時應(ying)均勻一致,注意內(nei)外焊(han)(han)(han)槍對應(ying)時電弧所持(chi)有的較(jiao)特殊顏色。

4. 焊(han)接(jie)時(shi)(shi)焊(han)槍(qiang)噴嘴至焊(han)件(jian)距離保持8~10mm,移動時(shi)(shi)保持高度(du)一定,使(shi)保護氣體始(shi)終罩住焊(han)接(jie)熔(rong)池焊(han)接(jie),以免氧化。

5. 焊接中(zhong)間需停頓(dun)時,敲(qiao)擊筒壁通知對方(fang)。

三、焊接(jie)參數的選擇(ze)

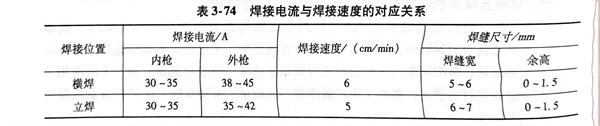

采用直(zhi)流正極性電源(yuan)進行焊(han)接。焊(han)絲選(xuan)用H06Cr19Ni12Mo,焊(han)絲直(zhi)徑(jing)為(wei)1.6mm;鎢極直(zhi)徑(jing)為(wei)3mm;保護(hu)氬氣流量為(wei)8~11L/min;噴(pen)嘴直(zhi)徑(jing)為(wei)10mm,鎢極伸出噴(pen)嘴長度(du)為(wei)5~7mm。焊(han)接電流與焊(han)接速度(du)對應關系(xi)見表3-74。

焊縫(feng)經射線(xian)檢測,所(suo)抽查(cha)焊縫(feng)合(he)格率(GB3233-2005)為100%。