不(bu)銹鋼硝酸鈍化工(gong)藝要點主要以(yi)下兩點(dian):

1. 不銹鋼鈍化前的處理

不(bu)銹鋼鈍化前必須進行除油和酸洗。不銹鋼表面的油污應徹底清除后,方可進入硝酸溶液,盡管鈍化溶液中的硝酸為氧化劑,具有一定的去油能力。在不銹鋼表面上允許有輕微的浮銹痕跡。由于不銹鋼的輕微銹跡要比不銹鋼本身電位負,故在硝酸溶液中,銹跡不會顯現鈍態而被溶解掉。

2. 硝酸鈍化(hua)后必須進行(xing)中(zhong)和處理

不銹鋼在硝酸中鈍化后,如未經中和,殘存的硝酸附著在不銹鋼表面上,雖經水洗,其硝酸含量已大大低于工藝范圍,但不銹鋼的鈍化膜仍將遭到破壞,甚至比沒有鈍化處理的情況更糟糕。故鈍化處理在用水清洗后,應將不銹鋼放在5%的碳酸鈉(Na2CO3)溶液中浸漬數秒,完成中和。

不銹鋼鈍化工藝包括3個基本步驟

1. 前處(chu)理

采(cai)用機(ji)械或化(hua)(hua)學(xue)方法,清(qing)除表面油脂、氧(yang)化(hua)(hua)物(包括(kuo)氧(yang)化(hua)(hua)皮)污(wu)物等(deng),按需要進行化(hua)(hua)學(xue)拋光(guang)或電(dian)化(hua)(hua)學(xue)拋光(guang),并充分活(huo)化(hua)(hua),以(yi)顯露新鮮的(de)(de)金(jin)屬(shu)基體,以(yi)便(bian)使不銹(xiu)鋼在鈍化(hua)(hua)過程中形成完(wan)整、穩定的(de)(de)鈍化(hua)(hua)膜。因此,前處理的(de)(de)優(you)劣(lie)對所(suo)形成的(de)(de)鈍化(hua)(hua)膜的(de)(de)性能(neng)和穩定性有(you)很大的(de)(de)影(ying)響。

前(qian)處理的溶液(ye)和(he)方(fang)法參閱有關前(qian)處理部分(fen)。

2. 鈍(dun)化處(chu)理

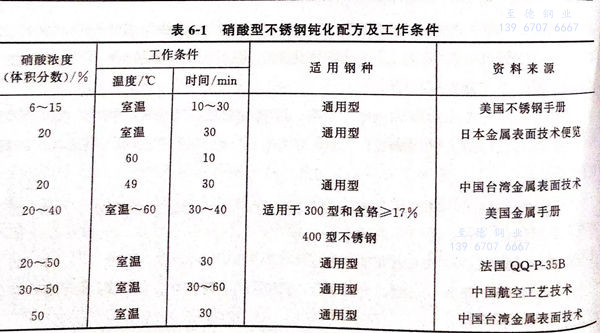

要(yao)根據不(bu)同的(de)不(bu)銹鋼種類(lei),選用表6-1所列(lie)的(de)適宜(yi)的(de)鈍化溶液。

①. 時間的影響(xiang)。

鈍(dun)化(hua)(hua)時間取決于(yu)硝酸的(de)濃(nong)度,一般而言,鈍(dun)化(hua)(hua)液濃(nong)度高,鈍(dun)化(hua)(hua)力(li)較高,可縮短浸(jin)漬時間,如30分(fen)鐘以內,但(dan)不宜過短。鈍(dun)化(hua)(hua)時間較長有利于(yu)鈍(dun)化(hua)(hua)膜(mo)的(de)穩定(ding)。

②. 溫度的影響。

實(shi)驗研(yan)究表明,低濃度(du)的(de)硝酸(suan)溶液,取較高的(de)溫(wen)(wen)度(du)鈍化,容(rong)易取得較好的(de)效果(guo)。如(ru)硝酸(suan)含量20%~40%(體積(ji)分數),操作溫(wen)(wen)度(du)應取60℃為(wei)好,硝酸(suan)的(de)含量在40%(體積(ji)分數)以上的(de)鈍化液,溫(wen)(wen)度(du)以室溫(wen)(wen)為(wei)宜。

3. 補充(chong)處(chu)理

可(ke)進一步改善膜(mo)層的穩(wen)定性和中(zhong)和硝(xiao)酸的殘留量。

①. 奧氏體不銹(xiu)鋼不需要補充處理,但最好在1%的氫氧化鈉溶液中進行短時間的室溫中和處理。

②. 鐵素體不銹鋼鈍化后應在5%重鉻酸鉀(K2Cr2O7)溶液中補充處理。

③. 馬氏體不銹鋼鈍化后可在5%重鉻酸鈉(Na2Cr2O7)溶液中補充處理,或在稀氫氧化鈉(NaOH)溶液中短時間常溫補充處理更好。