1. 材料的(de)性(xing)能及(ji)分析

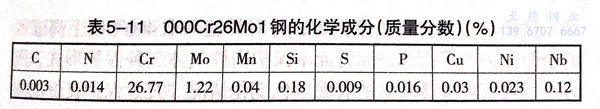

000Cr26Mo1鋼的(de)化學成分見表(biao)5-11.

由于碳、氮的含量極低,提高了耐腐蝕性能,在醋酸、乳酸等有機酸,苛性堿液體中耐腐蝕尤為顯著,且具有較強的耐鹵離子應力(li)腐蝕(shi)、點蝕能力。

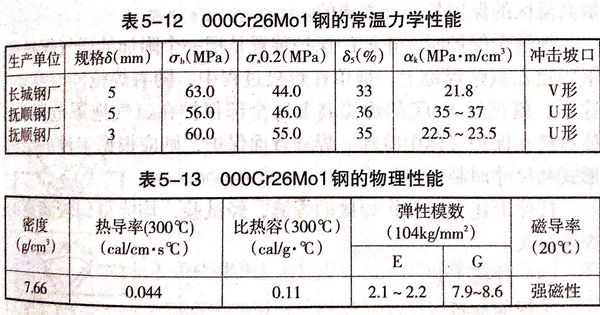

000Cr26Mo1鋼的(de)常溫力學性(xing)能(neng)和(he)物理性(xing)能(neng)見表5-12和(he)表5-13。

由表(biao)可知(zhi),這種鋼屈強比近于1,卻有(you)比一般(ban)鐵素體鋼好的(de)(de)韌(ren)(ren)性(xing)(xing)和延長率。它具(ju)有(you)一般(ban)低碳鋼的(de)(de)密度,表(biao)面可形成致密的(de)(de)氧化(hua)膜,具(ju)有(you)較好的(de)(de)抗氧化(hua)性(xing)(xing)。進(jin)(jin)行375~540℃的(de)(de)加熱試驗,加熱后有(you)硬(ying)度增高、韌(ren)(ren)性(xing)(xing)下(xia)降的(de)(de)現(xian)象(xiang),說(shuo)明具(ju)有(you)475℃脆(cui)(cui)性(xing)(xing)。熱處理(li)能使000Cr26Mo1鋼軟化(hua),但熱處理(li)溫(wen)(wen)度不當時,會發生韌(ren)(ren)性(xing)(xing)突變。進(jin)(jin)行704~954℃重復加熱,仍(reng)存在(zai)脆(cui)(cui)性(xing)(xing),在(zai)低溫(wen)(wen)時,特別是在(zai)-20℃時,沖(chong)擊性(xing)(xing)能很差,有(you)沖(chong)擊值急轉直下(xia)的(de)(de)現(xian)象(xiang)。

2. 焊接性及工藝分析(xi)

根據以上分析,000Cr26Mo1鋼焊接的主要問題是熱影響區脆化(熔合區和近熱區的晶粒粗化引起韌性下降,475℃脆化(hua)導致焊接裂紋傾向以及常溫沖擊韌性下降。為了取得可靠的焊接工藝,首先進行了各種接頭的焊接性試驗以及異種材料的焊接性試驗。

試驗采用手工鎢極氬(ya)弧焊,并對焊縫采取400℃以上高溫區的全面保護、背面保護和背面不保護惰性氣體三種保護形式,同時進行觀察焊縫冷卻后的表面顏色變化情況。凡是保護良好的焊縫,表面呈銀白色或淡黃色;不加保護或由于操作不當引起的保護欠佳時,焊縫則呈藍色或黑色,其主要原因是焊縫金屬處于高溫時,能與空氣中氧、氮、氫強烈反應,這也是高溫時強度增高、塑性下降的主要因素。為了避免這種傾向的產生,焊接時采取高溫區的保護是非常必要的。

焊(han)(han)(han)縫(feng)全(quan)保(bao)護(hu)(hu)時(shi),正面的(de)保(bao)護(hu)(hu)裝置是把(ba)一個附(fu)加的(de)通氣保(bao)護(hu)(hu)拖罩(zhao)(zhao)固(gu)定在(zai)氬弧焊(han)(han)(han)槍上,拖罩(zhao)(zhao)在(zai)焊(han)(han)(han)接過(guo)程中(zhong),隨(sui)著焊(han)(han)(han)槍同時(shi)移動(dong)。這樣(yang),就把(ba)近400℃的(de)焊(han)(han)(han)接高溫區(qu)全(quan)部保(bao)護(hu)(hu)在(zai)氬氣拖罩(zhao)(zhao)范圍內,使焊(han)(han)(han)縫(feng)在(zai)保(bao)護(hu)(hu)氣體中(zhong)冷卻。焊(han)(han)(han)縫(feng)背(bei)面保(bao)護(hu)(hu),則應根據工件的(de)結構形(xing)式和(he)尺寸而制作。

按照上述方法保護焊(han)接的(de)焊(han)縫,經(jing)試驗(yan),均能(neng)得(de)到較滿意的(de)焊(han)接接頭。

3. 焊接工藝

①. 焊(han)前(qian)準備

a. 焊(han)絲

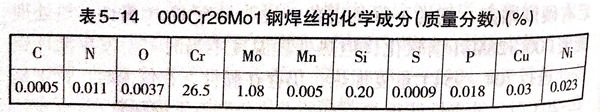

這種材料由沈陽金(jin)屬研究所(suo)提供與母材匹(pi)配(pei)的(de)專用(yong)(yong)(yong)焊絲或直接從板料上切成細條使用(yong)(yong)(yong)。其專用(yong)(yong)(yong)焊絲的(de)化學(xue)成分見表5-14.

b. 氬氣

對氬氣(qi)純度要(yao)求>99.99%;氮氣(qi)≤0.001%;氧(yang)氣(qi)≤0.0015%;氫氣(qi)≤0.005%;相對濕度5%.

C. 坡口的制備及清理

焊(han)(han)接坡(po)口(kou)要求采用(yong)機(ji)械加工制備。焊(han)(han)前對坡(po)口(kou)及(ji)焊(han)(han)絲進行認(ren)真清理,并用(yong)不銹鋼焊(han)(han)絲打磨,然后用(yong)丙(bing)酮擦(ca)洗,去除金(jin)屬粉(fen)塵和油(you)污。

②. 焊接

將清(qing)理好的工件(jian)(jian)置于(yu)有保(bao)護裝置的平(ping)臺上,通入保(bao)護氣(qi)(qi)體后即可進行焊(han)接。焊(han)接采用硬規范(fan)、小電流(liu)、快(kuai)焊(han)速(su)。拖罩離工件(jian)(jian)的距離要保(bao)持在(zai)0.5~1mm,焊(han)嘴與焊(han)縫成110°夾角,填絲(si)時注意(yi)焊(han)絲(si)不要拉動過長,高溫(wen)端(duan)應始置于(yu)氬(ya)氣(qi)(qi)保(bao)護區以內,以免(mian)送絲(si)時帶入空氣(qi)(qi),影(ying)響(xiang)保(bao)護效果。

在(zai)施焊過(guo)程(cheng)中(zhong),還應注意(yi)觀察焊縫冷卻(que)后的顏色變化(hua),如發現(xian)有(you)保護(hu)不(bu)良(liang)現(xian)象(xiang),應立即停止(zhi)焊接,檢(jian)查保護(hu)裝置。

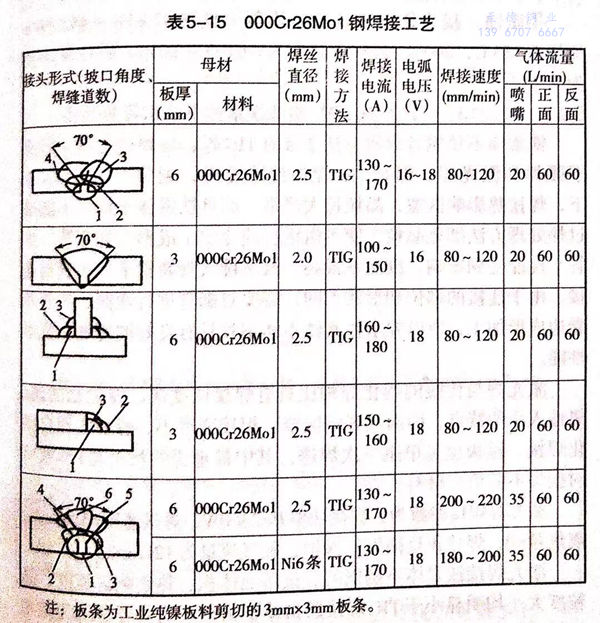

各(ge)種焊(han)接接頭的施焊(han)工藝(yi)參數(shu)見表5-15.

注:板條為工(gong)業純鎳板料剪(jian)切的3mmx3mm板條。

4. 焊接質量檢驗要求

①. 外(wai)觀

焊縫(feng)外觀不允許有(you)咬邊、未焊透、未熔合、弧坑(keng)、焊瘤等缺陷。焊縫(feng)表(biao)面(mian)應呈銀白色或淡黃色,且有(you)金屬光(guang)澤。

②. 無(wu)損(sun)檢(jian)驗

焊(han)縫表面進行著色探傷,不允(yun)許存在0.4mm以上的缺陷(xian)以及細小裂紋;焊(han)縫進行X射線探傷,底(di)片(pian)不低(di)于I級為合格。

③. 產品試板力(li)學性能(neng)試驗(yan)(yan)以及(ji)金(jin)相試驗(yan)(yan)

抗(kang)拉強(qiang)度不小于560MPa;母材組織為鐵素(su)體(ti),晶(jing)(jing)粒(li)上分布有碳化物(wu),晶(jing)(jing)粒(li)度3~4級(ji),硬度HV=162;焊縫組織為鐵素(su)體(ti)加(jia)少量碳化物(wu),晶(jing)(jing)粒(li)度1~2,熔合(he)線HV=175.

④. 腐蝕

接頭作(zuo)腐(fu)蝕試驗,用(yong)氫氧(yang)化鈉42.62%~44.15%,加熱至(zhi)153℃,200h,其年腐(fu)蝕率(lv)為(wei)0.0195~0.01g,相對腐(fu)蝕率(lv)為(wei)3%.